摘要:通过对气力输灰输灰过程中的能量转换进分析,寻找公司气力输灰过程的节能潜力与方向。并通过节能改造实践,降低输灰过程氮空消耗。

关键字:气力输灰;动能;重力势能;直管阻力;局部阻力

Practice of Reducing Gas Ash, Nitrogen and Air Consumption in Steel Enterprises

LiXin1 WangChao2 Chenzhaopeng

Public Facilities Department Sintering Manufacturing Department

Abstract By analyzing the energy conversion during the pneumatic ash conveying process, we aim to identify the energy-saving potential and direction of the company's pneumatic ash conveying process. And through energy-saving renovation practices, reduce nitrogen and air consumption in the ash conveying process.

Keywords:Pneumatic ash conveying ;kinetic energy; gravitational potential; Straight pipe resistance; local resistance

1前言

气力输灰是利用压缩空气或氮气将粉状物料通过管道输送到指定位置的方法。气力输灰系统具有设备简单、结构紧凑、高效率、能耗低、运行稳定、安全环保、节省成本的特点,普遍应用于钢铁企业除尘灰、煤粉、熔剂等粉状物料的输送。

2气力输灰工艺简介

气力输灰系统主要由输灰管道、输灰气源、调节系统、控制系统等组成。主要分为进料、加压流化、输送、吹扫四个阶段。

2.1进料阶段

当进料阀打开时,除尘灰利用自身重力落进泵体内,泵中的物料超过料位计时,物料计发送满信号,进料阀自动的关上。同时,在控制系统中设定了时间控制模块,以保证料位计故障或者除尘器灰斗内灰卸空时,仍然能够关闭进料阀,结束进料。

2.2 加压流化阶段

进料阀关闭后,进气阀打开,压缩空气或氮气通过流化盘进入仓泵,使物料(飞灰)充分流态化。随着压力的升高,当压力达到一定值时,压力传感器发出信号,系统自动打开出料阀,确保流化床上的粉料始终保持在一边流化一边进入输灰管道内进入输送阶段。

2.3 输送阶段

出料阀打开后,物料在压缩空气的推动下被流化并输送至目的地。这一阶段中,物料和压缩空气混合,通过出料阀进入输灰管道,实现物料的输送。

2.4 吹扫阶段

当泵内物料输送完毕,发出信号,氮气延续通气一定时间(~20 s),用以清扫管路以保证管路中不积灰。然后关闭仓泵进气组件和出料阀,一定时间后(5~10s)关闭输灰助吹阀,完成一次输送循环,进入下一工作循环。

3气力输灰过程能量转换分析

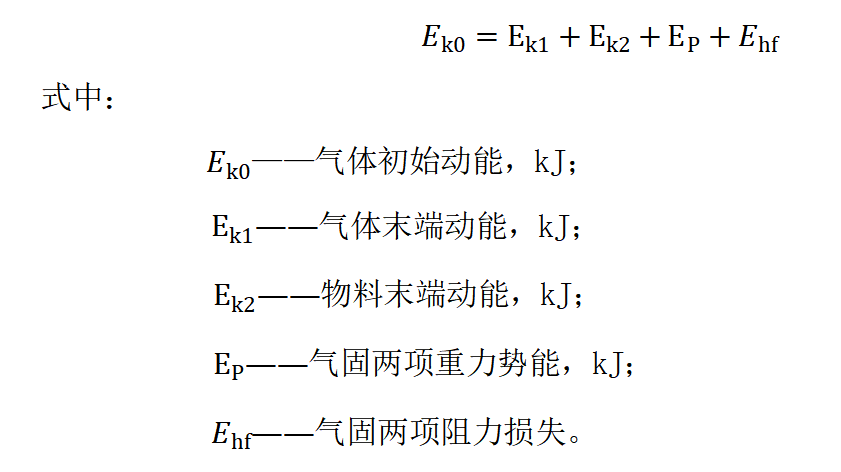

3.1 气力输灰过程中的能量转换

气力输会过程实际是一个能量转化的过程。在这个过程中,气体将自身动能传递给物料,同时克服阻力、自身的重力、紊流损失等。

![]() 。

。

3.2 气力输灰过程中的阻力损失

流体在管路中流动时的阻力分为直管阻力和局部阻力两种,总阻力等于直管阻力和局部阻力的总和。

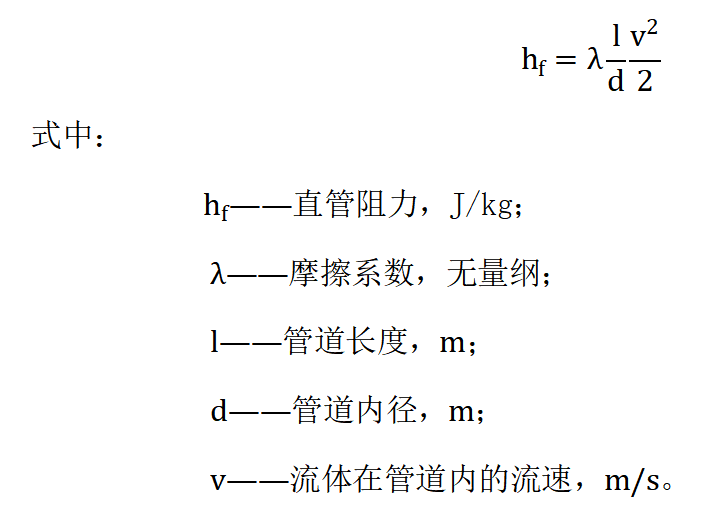

3.2.1 直管阻力

直管阻力是流体流经一定管径的直管时,由于流体的内摩擦而产生的阻力。根据范宁公式可知,气力输送过程中直管阻力与管道的流速的平方成正比,流速的增加会增加能量的损失,流速过慢又易导致管道堵塞。因此维持合理的流速是降低管道阻力的重要手段。

同时物料的充分流化也是气体输送过程的重要一环,流化的过程增大了输灰系统的雷诺系数(Re)。输送气流为紊流流动时,飞灰在管道界面上分布反而均匀,这样管道就不容易堵塞。同时,当雷诺系数大于4000时,流体处于紊流状态。摩擦系数会随雷诺系数的增大而减小,当雷诺系数增大至某一数值后,摩擦系数下降缓慢。

![]()

![]()

3.2.2 局部阻力

局部阻力是流体流经管路中的管件、阀门及截面的突然扩大和突然缩小等局部地方的阻力。当流体流经这些部位时,会产生漩涡,并发生强烈的紊动现象,这时分子作横向运动产生摩擦,即速度分布改变,造成流体的附加摩擦。所以在气力输灰系统设计的过程中应尽量减少弯头、阀门和变径的存在。如果在管道布置中不可避免的要使用弯头,则尽量使用大曲率半径弯头。弯头的压力损失与弯曲角度和弯曲半径均有关系。因此在布管时应根据实际情况,尽可能避免“死弯”。

3.3 重力势能

气力输灰过程中,重力势能的损失也是一个不可忽视的因素。尽可能减少高差浮动变化,气体和物料的动能会在向上输送的过程中转化为重力势能。输灰管道布置时,应避免较长的倾斜管和U形或向下起伏布置。

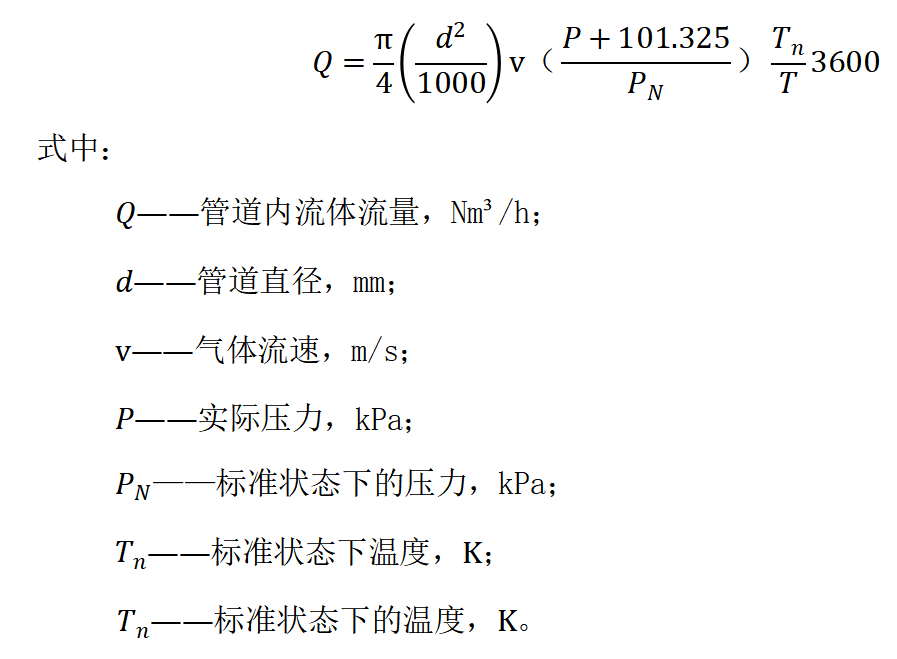

3.4末端动能

气力输灰过程中,输送的末端,气体和物料都会剩余部分动能。剩余动能不足会导致物料无法运送至目标点位,同时造成管道堵塞,动能过剩则可造成能源浪费。末端动能管控的关键则是,管道内流体的流速。在流量与压力一定的条件下,管道内径则是控制流速的关键,管道直径越小气体流速越快。在实际生产中,一些输灰系统因输灰过程长、气体压力、输灰量不稳定等因素影响,无法精准控制流体的流速。根据系统需要,可在沿线加装气源助吹,降低入口气源动能,精准控制起源用量,避免能源浪费。

3.5 其他能量损失

以上对气力输灰过程能量转换分析是建立在气体的动能完全利用转换的条件下的。但是在现实条件下,还存在气力输灰过程还可能存在气体空吹的损失。

4节能降耗实践

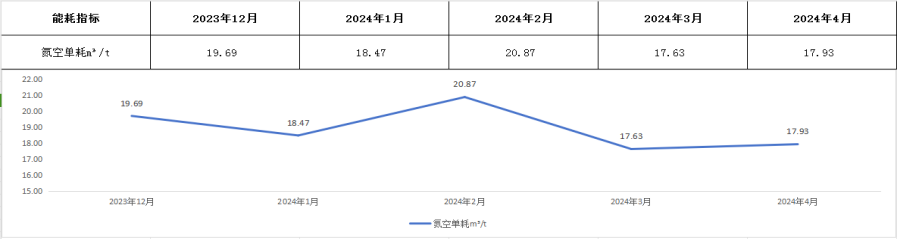

如何优化气力输灰过程中参数设置,降低沿途能量损失,降低输灰管道末端气固两相的动能是节能降耗的关键。某钢铁企业根据以上理论,对气力输灰系统进行了优化,烧结输灰氮空消耗,每吨矿降低2.13m³。

如何优化气力输灰过程中参数设置,降低沿途能量损失,降低输灰管道末端气固两相的动能是节能降耗的关键。某钢铁企业根据以上理论,对气力输灰系统进行了优化,烧结输灰氮空消耗,每吨矿降低2.13m³。

4.1 减少空耗

烧结制造部对输灰过程的部分参数进行了调整,根据输灰系统固气比延长了输灰间隔,减少输灰系统空吹的现象。同时建立中间仓,减少最后一次输灰空耗问题,降低气源消耗。

4.2 控制流失

管道流速是沿途阻力损失与减少末端动能浪费的关键。为更加精确的控制流体流速,烧结制造通过降低气体初始动能,沿线加装气源助吹,分段控制流体流速。

4.3 减少局部阻力损失

烧结制造部对将部分90°弯头改为120°弯头减少除尘灰对管道冲刷磨损、气源损失。同时减少变径点位,减少输灰过程中的局部阻力损失。

5.总结

通过对气力输灰机理和过程的研究,我们分析气力输灰过程中的能量转换,找到了减少空耗、控制流速、减少局部阻力损失三个改进方向,实现烧结输灰氮空消耗,每吨矿降低2.13m³的成绩。

[参考文献]

【1】于海明,周岭,邓杰文.流体力学[M].北京: 机械工业出版社,2022.96-104.

【2】姚聪颖.飞灰管道堵塞及设计优化[D].山东化工,2022.174-176.