身份证号:430521197010173791 湖南省长沙市

摘要:在岩土爆破设计中,爆破参数的准确性事关爆破的经济与安全性。本文从定量化爆破设计角度出发,综合各种类型岩土爆破的参数选取和计算的理论、经验、方法,把各种主要的影响因素转化成数字表达,用一个excel表格,探讨在岩土类钻孔爆破中如何优化爆破参数,使之经济合理,安全可靠。

关键词:精细爆破、岩土爆破、钻孔爆破、定量化、经济合理、安全可靠、爆破参数、爆破设计。

精细爆破是我国工程爆破界本着“从效果着眼,从过程着手”的原则,基于控制炸药爆炸能量释放和作用过程,以精确地实现预期爆破效果和节能、环保为目的,对爆破作业进行量化设计、精心施工与管理,并对爆破过程实时监测与动态反馈,追求设计、施工、管理等工程要素精准、细化,实现安全高效、绿色环保的爆破技术。岩土精细爆破就是通过定量化的爆破设计、精心的爆破施工和精细化的爆破管理,进行炸药爆炸能量释放与岩土破碎、抛掷等过程的控制,即达到预期的爆破效果,又实现爆破有害效应的控制,最终实现安全可靠、技术先进、绿色环保及经济合理的岩土工程爆破。精细爆破的关键技术是定量化的爆破设计、精心施工和精细化的管理。定量化爆破设计的内容很多,其中爆破参数的定量化设计、计算是重中之重,对爆破效果的定量、全面评定和计算机模拟、研制各种数学模型提供了可能,使爆破才能真正走向科学化、数字化。

在所有岩土类介质的爆破工程实践中,爆破参数的影响因素理论上都相通,可以归类在一块讨论。特别是岩土钻孔类的爆破参数,可以把各种主要的影响因素转化成数字表达。本文从定量化爆破设计角度出发,综合运用各种类型岩土爆破的参数选取和计算的理论、经验、方法,在一个excel表格中定量化输入各类爆破参数的影响因子,探讨如何在岩土钻孔类爆破中求证经济合理、安全可靠的最优爆破参数。

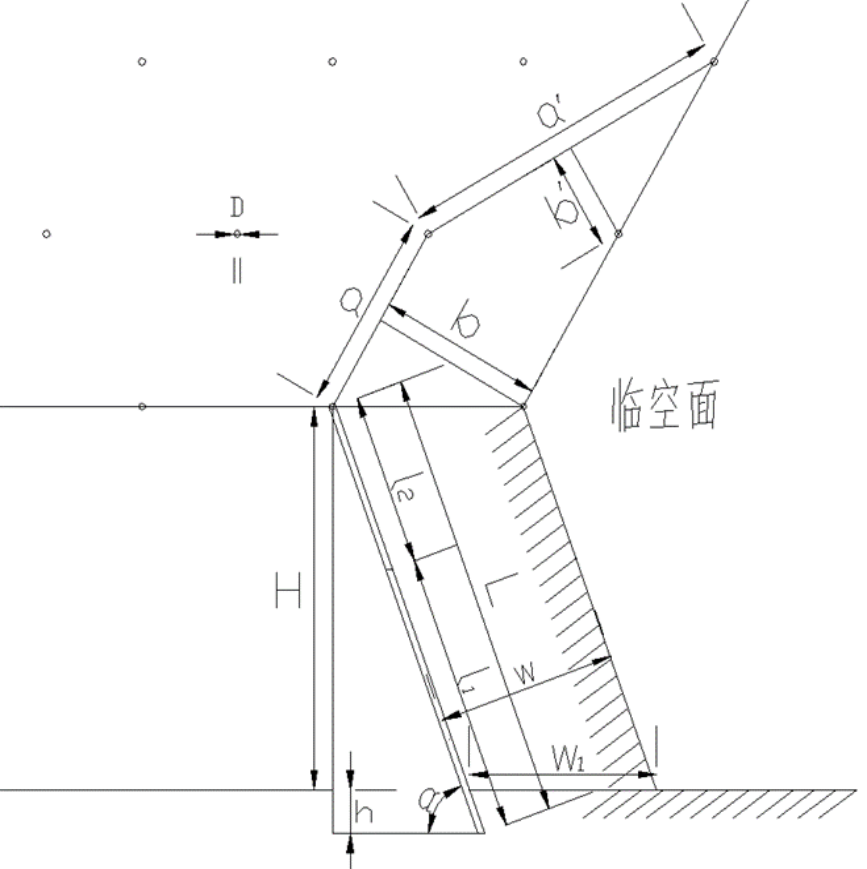

爆破参数有很多,包括台阶高度或进尺(H)、超深(h)、钻孔直径(D)、钻孔深度(L)、炮孔间距(a)、炮孔排距(b)、炮孔密集系数(m)、底盘抵抗线(W1)、炸药单耗(q)、最小抵抗线(W)、起爆孔距(a′),起爆排距(b′)、装药长度(l1)、填塞长度(l2)、装药直径(d)、炸药装填密度(ρ)、线装药密度(q1)、炮孔倾斜角或台阶坡面角(α)、爆破作用指数(n)、夹制作用指数(j)、等等。孔网参数如图(1):

影响爆破参数的因素也有很多,包括:选用钻机的类型和钻头的大小、岩体的结构和岩石特性、炸药的种类性质、装药的方式方法、台阶高度(或循环进尺)、边坡(钻孔)的倾斜角度、布孔方式、起爆方式、爆破效果要求、自由面的大小及多少、爆破质量、安全和进度控制要求等等。由于影响因素繁多,影响程度复杂,目前在实际爆破施工中,涉及岩土爆破的工程技术种类有露天、地下、水下、井巷等,每个种类的爆破技术又各成体系,爆破参数取值方法各不相同,个人的经验和方法不同,同一个爆破工程换不同的爆破工程技术人员设计的参数各不相同。但从理论上讲,对确定的爆破工程和爆破对象,需要的是一个确定的爆破效果,应该存在一个经济合理、安全可靠的最优爆破参数。如何取得这个定量化的最优爆破参数,在千变万化的岩土爆破中做到精准、精确,使岩土工程爆破真正走向系统化、科学化、数字化,实现爆破过程和效果更加可控,危害效应更低,安全性更高,环境影响更小,经济效益最优就是本文着重要探讨的内容。

下面就各个爆破参数及其影响因素根据本人的理解和经验,逐一浅析,探讨其相互影响及关系,最后在excel表中把各爆破参数定量化表达出来:

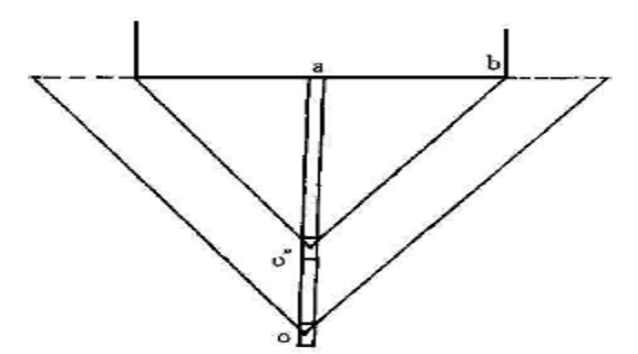

一、爆破作用指数(crater index)。在岩土钻孔类爆破中,从爆破漏斗(如图2)理论分析可以看出,爆破作用指数(n)等于爆破漏斗开口半径(r)和最小抵抗线(w)的比值,它与多排孔的布孔密集系数(m)密不可分。爆破漏斗半径(r)其实就是孔距(a)的一半,即r=a/2,而在多排布孔时,第二排孔的最小抵抗线近似排距(b=w),即爆破作用指数n=a/2b。而炮孔密集系数m=a/b,所以m=2n。炮孔倾斜时m=2nsina,a是炮孔的倾斜角。

爆破作用指数从0.5~2.5又可以把爆破漏斗分为减弱松动爆破(0.5~0.75),标准松动爆破(0.75),加强松动爆破(0.75~1),标准抛掷爆破(1),加强抛掷爆破(1~3)。当n大于3时,爆破漏斗的有效破坏范围并不随n值的增加而明显增大。

二、夹制作用指数(j)。夹制作用的概念从发展来看,有定性及定量概念的变化。

定性概念:这一概念见原苏联B. A.阿索诺夫的《爆破工程》(1948年原版,1953年有中译本,龙门联合出版局出版)。所谓夹制作用,是指爆破时,由于断面尺寸限制,使岩石难于从整个炮孔深度上全爆破下来, 即有限界面的边界对于一定深度的炮孔装药,不能完全发挥其作用,也相当于有限界面内的爆破“截止”作用。如图(3)所示:

定量概念:爆破时岩石从岩体上分离下来的阻力系数,称为夹制系数(V),其v=![]() (s-开挖断面积)。此概念见于1950年N. N.帕克罗夫斯基的一书中提出的这一概念,且以量化。后来在1958年B. A阿索诺夫重新出版《爆破工程》一书中,亦引用了夹制系数的概念。

(s-开挖断面积)。此概念见于1950年N. N.帕克罗夫斯基的一书中提出的这一概念,且以量化。后来在1958年B. A阿索诺夫重新出版《爆破工程》一书中,亦引用了夹制系数的概念。

在我国,自1953年《爆破工程》中译本出版以来,对爆破后形成的各类残孔,一般均以夾制作用的原因作解释,而且有的往往以夹制“性”来形容爆破岩石分离岩体的难易程度,这样的说法不是很全面和准确。

夹制作用的定性概念仅仅是在有限断面尺寸条件下,炮孔爆破时,限制了部分爆破能量。夹制作用的定量概念用夹制系数来表示对能量限制的程度,也并不能完全说明这问题。因为当断面积为(1215)2m2,夹制作用也不可能完全消除。另外,在有限断面条件下,炮孔深度较大时,除上述夹制作用,还可能由于围岩应力的作用也形成夹制。总之,夹制作用的概念必须明确其内涵,从而有重新定义的必要。

本文用夹制作用指数(j)来量化夹制作用,也不一定很准确。夹制作用指数(j)是指在常规的岩土钻孔类爆破(即炮孔深度小于炮孔直径的100倍且小于开挖断面半径)中,炮孔在爆破作用范围内、360°方向在非自由面的投影面积与在自由面(blasting free face)上的投影面积之比的自由面个数次开方,即:

j=![]() (1)

(1)

式中:j——夹制作用指数;

n——爆破作用指数;

a——炮孔倾斜角度;

g——自由面个数;

R——截面半径,m;

H——台阶高度(或进尺),m。

需要指出的是,当R大于H时(掏槽后相当于有两个以上自由面的露天台阶爆破),夹制作用指数不随H/R的变化而变化,即有两个以上自由面的露天台阶爆破,H/R的取值恒等于1。为减少夹制作用,在隧道或基桩等只有一个自由面的掘进爆破时,除了要掏槽开创第二自由面,炮孔深度(或进尺)一般也不能大于截面半径,否则夹制作用会随H/R的增大而变异。

三、岩石可爆性系数(f)。岩石可爆性(rock blastabilily)是指岩石在爆破作用下破碎难易的特性。岩石的可爆性系数(f)是以岩石为对象,或以岩石为抽样单元,根据不同指标加以综合评判,确定某些指标作为爆破难易划分等级的标准。本文的可爆性系数以普氏分级为参考标准,取值范围1~20,它是确定岩土爆破参数的主要指标之一。

四、炸药装填密度(charge density)和线装药密度(linear charge concentration)。炸药装填密度是指炸药在钻孔中的质量和钻孔装药部分体积的比值;线装药密度是指单位炮孔长度的装药重量(kg/m)。在爆破作业中,不同的炸药,不同的装药直径,线装药密度不同;同样的炸药,换不同的爆破作业人员装药,采用的装药方式方法和装药结构不同,不耦合系数不同或包装不同,线装药密度也不同。计算公式如下:

![]() =ρπ(d/2)² (2)

=ρπ(d/2)² (2)

式中![]() ——线装药密度,kg/m;

——线装药密度,kg/m;

ρ——炸药装填密度,kg/m3;

d ——装药直径,m。

五、炸药单耗(specific charge)。是指爆破单位体积(或单位重量)的介质所消耗的炸药质量(或重量)。影响炸药单位消耗量的因素主要有:爆破作用指数、岩石的可爆性、炸药特性、自由面条件、起爆方式和块度要求。对于一个确定的爆破工程,爆破对象(岩石性质)是基本确定的,爆破的环境(作业断面、炮孔直径、炮孔深度或循环进尺)是基本确定的,爆破需要达到的效果(爆破作用指数)也是确定的,根据利文斯顿爆破漏斗理论,每个炸药品种的单耗就存在一个最优的确定值。如何来确定这个值,目前的派系很多,在实际应用中,业界多是根据国家定额或工程类比法或试算法选取炸药单位消耗量数值。至于合不合理,都是根据自身经验,通过实践不断总结加以调整优化。

对于药量的计算方法,可以找到多种计算公式,最常用的有两个:

一是在条形药包爆破设计中,大多数采用公式:

q1=Q/L1=qw2fc(n) (3)

式中:Q——条形药包装药量,kg;

L1——条形药包长度,m;

w——最小抵抗线,m;

q——标准抛掷爆破单位用药量,kg/m3;

q1——炸药线装药密度,kg/m;

fc(n)——条形药包爆破作用指数函数,n为爆破作用指数。条形药包爆破作用指数和集中药包爆破作用指数在含义和形式上是不相同的。对于条形药包爆破作用指数函数fc(n),中国铁道科学研究院建议的公式为![]() 球形药包我国普遍采用鲍列斯科夫公式

球形药包我国普遍采用鲍列斯科夫公式![]() 。该公式只局限于最小抵抗线大于25m的大爆破作业。

。该公式只局限于最小抵抗线大于25m的大爆破作业。

二是前苏联科学家普罗托季亚可诺夫在巷道掘进爆破中提出的炸药单耗计算公式经修正后变成修正的普氏公式被中国爆破界在岩土类巷道掘进爆破中大量引用:

![]() (4)

(4)

式中: ![]() ——炸药单耗,kg/m3;

——炸药单耗,kg/m3;

![]() ——岩石坚固性系数,

——岩石坚固性系数,![]() ,

,![]() 表示岩石试块的单轴抗压强度,kg/cm2。

表示岩石试块的单轴抗压强度,kg/cm2。

![]() ——巷道掘进断面面积,m2

——巷道掘进断面面积,m2

![]() ——考虑炸药爆力的校正系数,

——考虑炸药爆力的校正系数,![]() ,

,![]() 为爆力,mL。

为爆力,mL。

从公式(4)中可以看出,巷道掘进爆破中,岩石坚固性系数与巷道的断面大小及炸药的爆力决定了巷道掘进爆破的炸药单耗。断面面积越大,炸药单耗就越少。当巷道的掘进断面面积大到一定程度后,掏槽开创第二自由面所需要的炸药量对整个断面的炸药单耗的影响就越来越小,这种只有一个自由面的特大断面爆破就可以近似的当作有两个自由面的台阶钻孔爆破看待。根据这个推理,只有一个自由面的基坑、巷道、隧道、桩井和有两个自由面的台阶爆破都可以由这个公式引申去计算炸药单耗。但这个公式有个局限,没有考虑爆破夹制作用指数(j)和爆破作用指数(n)对炸药单耗的影响。所有的钻孔爆破都使用的是延长药包线性装药方式,可以在修正的普氏公式的基础上再乘以中国铁道科学院建议的条形药包爆破作用指数函数![]() 。这样针对钻孔类条形药包线性装药的岩土工程爆破得到一个新的炸药单耗计算公式:

。这样针对钻孔类条形药包线性装药的岩土工程爆破得到一个新的炸药单耗计算公式:

![]() (5)

(5)

通过笔者长期在爆破实际应用中按公式(5)验算,发现这个炸药单耗公式可以应用到钻孔线性装药的各种常规类型岩土工程爆破中,包括浅孔、中深孔、预裂,光面、桩井、基坑、巷道、隧道等。当井巷掘进爆破断面大到一定程度后,断面的面积大小对炸药单耗的影响越来越小。实际爆破工作中对于有两个自由面的台阶爆破,普氏硬度系数(f)为8-10的石灰石,用爆破作用指数(n)为1以下的松动爆破所需要的炸药单耗一般必须达到0.4kg/m3以上;从标准抛掷爆破的单位用药量估算公式q=0.4+(γ/2450)2 也可以看出没有抛掷时的松动爆破最低单位药量为常数0.4kg/m3;根据瑞典学者兰格福尔斯在《现代岩石爆破》一书中,提出的在一般岩石中采用松动爆破情况下的药量计算公式:Q=0.07W3+0.35W3+0.004W3也可以看出,岩石中采取松动爆破时的炸药单耗大于0.4kg/m3。按公式(5)计算,当断面面积大于200m2时,爆破作用指数小于1时的炸药单耗(q)就小于0.4kg/m3。笔者就设定断面面积S=200m2为极限熔断值,有两个自由面的台阶爆破炸药单耗的计算就相当于井巷掘进爆破的掘进断面面积大于200m2。当掘进断面面积大于200m2、孔深(H)不超过断面半径(L<r)且小于孔径的100倍的情况下,爆破作业面的大小不再影响炸药单耗的大小。当然这只是笔者个人综合各类数据的主观判断。从一个自由面转化成两个自由面,到底这个面积取多大值熔断,孔深多大夹制作用不变异,还需要更多实验和实践加以修正和验证。

六、炮孔超深 (subdrill)。底板计划崩落水平以下钻出的炮孔长度。影响超深的因素很多,如果要比较精确的计算,可以利用利文斯顿爆破漏斗理论,第一步是在给定炸药与岩石组合条件下,确定弹性变形系数和最优深度比。欲确定弹性变形系数,可在不同深度起爆定量药包,找出临界深度,而后用公式:

![]() =

=![]() (6)

(6)

式中:![]() ——药包临界深度,m;

——药包临界深度,m;

![]() ——弹性变形系数;

——弹性变形系数;

![]() ——药包重量,kg。

——药包重量,kg。

计算出弹性变形系数。在不同深度起爆不同药量药包,并求出单位炸药达到最大破碎量的深度比,便可确定出最优深度比。第二步是根据已知的弹性变形系数和最优深度比,用公式:

![]() =

=![]() (7)

(7)

式中:![]() ——最优埋深,m;

——最优埋深,m;

![]() ——弹性变形系数;

——弹性变形系数;

![]() ——最优药量,kg。

——最优药量,kg。

![]() ——最优深度比,对某一种特定岩石来说,是一个定值。

——最优深度比,对某一种特定岩石来说,是一个定值。

计算出任何重量药包的最优埋深。这种方法计算超深很复杂,不是非常重要的工程一般都没必要。

实际爆破作业中超深都是根据经验取值。根据笔者长期的经验总结,影响超深(h)的因素包括岩石性质、炸药性质、爆破作业指数、装药直径等,可以使用以下公式定量计算:

h=![]() (8)

(8)

式中:h——超深,m;

![]() ——岩石可爆性系数,

——岩石可爆性系数,

![]() ——夹制作用指数,

——夹制作用指数,

![]() ——爆破作用指数;

——爆破作用指数;

![]() ——炸药单耗,kg/m3;

——炸药单耗,kg/m3;

![]() ——炸药装药密度,kg/m3,

——炸药装药密度,kg/m3,

![]() ——炮孔直径,m;

——炮孔直径,m;

d――装药直径,m;

![]() ——炮孔倾斜角度;

——炮孔倾斜角度;

超深其实还跟清运挖掘机械的功率有关,与岩层的倾向和倾角,及炮孔的方向,底板的保护厚度等有关,公式(8)都没有考虑,特别重要的工程在实施中需要经过试爆进行修正。

七、填塞系数(t)。t=l2/w,一般爆破环境条件下,为防止飞石从孔口冲出,炮孔的填塞长度(l2)不能少于最小抵抗线(W)。复杂环境条件下,填塞长度(l2)不能少于最小抵抗线的1.2倍。根据爆破环境条件不同可以选取不同的填塞系数(0.5~1.5)。在其他条件不变的情况下,填塞系数越小,填塞的长度越小,孔口的飞石距离就越远。填塞系数确定的情况下,炮孔的填塞长度和装药长度理论上就只有一个唯一值。填塞系数也与安全条件相关,给定填塞系数情况下,换不同技术人员计算,装药长度,填塞长度就存在一个唯一的最优值。否则,要不就是装药长度大,填塞长度小,飞石的距离越远,增加了风险,乱费了炸药,经济效益比差;要不就是装药长度少,填塞长度大,确保了安全,但爆破效果差,达不到质量效益要求。

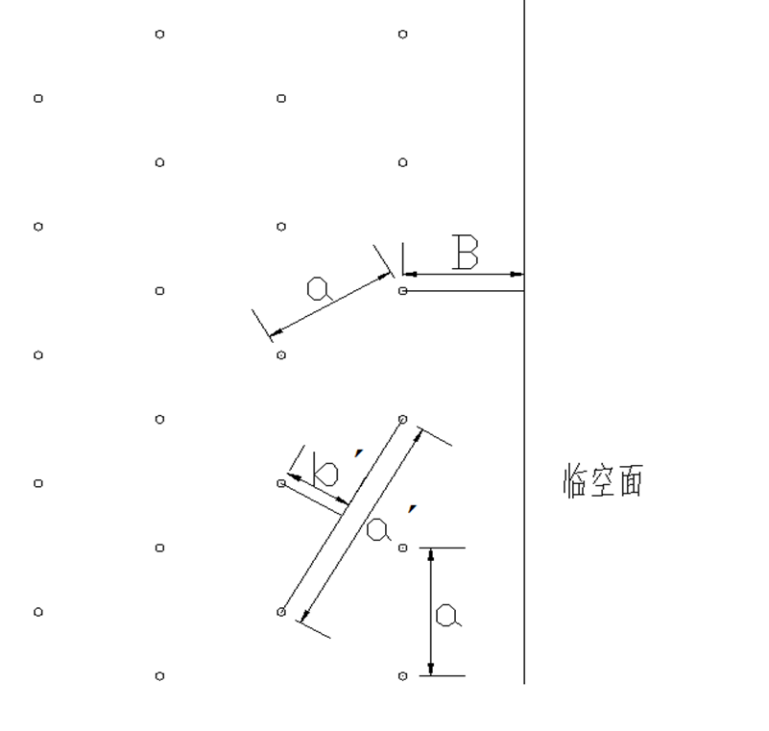

八、炮孔密集系数(spacing/burden ratio)。多排孔爆破时,炮孔的密集系数等于孔距与排距之比,即m=a/b。在实际爆破中,炮孔的布孔密集系数往往与起爆时的密集系数不同即m′=a′/b′。当炮孔密集系数(m)取大值特别是达到4以上的时候,在实际爆破作业现场布孔的时候,就碰到难题了,比如岩石坚固性系数为10,台阶高度为10m,钻90mm垂直孔,使用袋装的散状铵油炸药(装药密度825kg/m3),爆破作业指数为1,填塞系数取0.8,按密集系数5布孔,则排距为1.431m,孔距为7.157m,填塞长度2.561m。这样的爆破参数设计在现场布孔时前排孔的布置就出现了难题。要实现大的宽孔距起爆,而又要保证飞石在安全设计范围内,为解决实际布孔的难题,笔者引入了宽孔距起爆技术里面的布孔密集系数(m)=布孔孔距(a)÷布孔排距(b)与起爆密集系数(m′)=起爆孔距(a´)÷起爆排距(b´)的概念。在岩土钻孔爆破中,布孔方式有单排布孔和多排布孔,多排布孔不外乎两种,一种是三角形,一种是四边形。根据等能原理 (equivalent energy principle),从能量均匀分布的观点看,只有等边三角形和正方形布孔比较合理,等边三角形更理想。那么在多排布孔中,布孔孔距(a)和布孔排距(b)与起爆孔距(a´)和起爆排距(b´)存在什么对应关系呢?以等边三角形布孔为例,如图(4):

按这种布孔方式,实行斜线宽孔距起爆,当跨y行起爆时,炮孔起爆密集系数(m′)可以用以下公式求取:

m′= (9)

(9)

式中:x代表布孔方式,等边三角形是3,正方形是4。

y代表起爆方式,没跨行取0,跨一行取1,跨两行取2,跨三行取3,依此类推。

通过计算,正三角形布孔从跨0行到跨5行的炮孔起爆密集系数(m)分别为1.155、1.155、3.464、8.083、15.011、24.249;正方形布孔从跨0行到跨5行的起爆密集系数(m)分别为1、2、5、10、17、26。从以上结果可以看出,同样的布孔方式、布孔间距和布孔密集系数(m),起爆方式不同起爆密集系数(m′)不同。跨的行数越多,起爆孔距越大,起爆排距越小,越利于岩石的破碎。

但必须要注意排间和孔间延时差,密集系数越大,排距越小,排间延时应越小,基本等同于逐孔起爆。这也可以佐证随着雷管技术的改进和发展,排间逐孔雁形起爆可以提高炮孔装药率和炸药能量利用率,增强辅助破碎作用,有利于改善岩石的破碎质量,破碎效果好。

九、最小抵抗线(minimum burden)和底盘抵抗线(toe burden)。最小抵抗线是自药包重心到自由面的最短距离,即表示爆破时岩石阻力的最小方向,是爆破作用和岩石移动的主导方向;在多排孔延时起爆时,后排炮孔的最小抵抗线近似于起爆排距(b′sina)。底盘抵抗线是指台阶爆破时,外排炮孔轴线至坡底线的水平距离。W=![]() ,w1是前底盘抵抗线,

,w1是前底盘抵抗线,![]() 是炮孔倾斜角度。根据炸药消耗量体积公式的推导方法可知:qHm

是炮孔倾斜角度。根据炸药消耗量体积公式的推导方法可知:qHm![]() =q1(L-

=q1(L-![]() ),可以推出底盘抵抗线的定量计算公式如下:

),可以推出底盘抵抗线的定量计算公式如下:

(10)

(10)

式中![]() ——前排底盘抵抗线,m;

——前排底盘抵抗线,m;

![]() ——炮孔线装密度,kg/m;

——炮孔线装密度,kg/m;

![]() ——炸药单耗,kg/m3;

——炸药单耗,kg/m3;

![]() ——炮孔倾斜角度;

——炮孔倾斜角度;

H——台阶高度或进尺,m;

![]() ——填塞系数;

——填塞系数;

![]() =

= ;为简化公式可引入k。

;为简化公式可引入k。

![]() ——炮孔密集系数;

——炮孔密集系数;

![]() ——钻孔深度,m,L=( H+h)/sin

——钻孔深度,m,L=( H+h)/sin![]() ,h是超深。

,h是超深。

这里需要指出的是,因只有多排孔起爆时才有密集系数之说,而底盘抵抗线是针对有自由面的炮孔,对于单排孔,计算底盘抵抗线的密集系数取2n是最合理的;对多排孔,前排底盘抵抗线的计算,m就是布孔密集系数,即m=1/sin(360/x)。

十、布孔孔距(a)。在爆破设计中,多排炮孔起爆时,布孔方式(x)和起爆方式(y)决定了炮孔的起爆密集系数,即起爆孔距(a´=mw1)和起爆排距(b´=w1)。起爆孔距和起爆排距一旦确定,每个炮孔的负担面积(S)就确定,这样就可以根据炮孔负担面积推算实际布孔中等边三角形或正方形的边长即布孔孔距(a):

a=![]() (11)

(11)

式中:a——布孔孔距即等边三角形或正方形布孔的边长,m;

s——每个炮孔的负担面积,m2,s=mw12;

![]() ——布孔方式,等边三角形是3,正方形是4。

——布孔方式,等边三角形是3,正方形是4。

十一、填塞长度 (length of stemming)。装在炮孔孔口以里,防止炸药爆破能量外泄的填塞物长度。

![]() (12)

(12)

式中:![]() ——填塞长度,m;

——填塞长度,m;

![]() ——填塞系数;

——填塞系数;

![]() ——底盘抵抗线,m;

——底盘抵抗线,m;

![]() ——炮孔倾斜角度;

——炮孔倾斜角度;

![]() ——炮孔密集系数;

——炮孔密集系数;

![]() ——布孔方式,;

——布孔方式,;

十二、装药长度(![]() )。根据公式(10),再结合炮孔每孔装药条件求底盘抵抗线的巴隆公式:

)。根据公式(10),再结合炮孔每孔装药条件求底盘抵抗线的巴隆公式:

(13)

(13)

式中:![]() ——底盘抵抗线, m;

——底盘抵抗线, m;

ρ——炸药装药密度,kg/m3

![]() ——装药直径,m;

——装药直径,m;

![]() ——装药长度,m;

——装药长度,m;

![]() ——台阶高度(或进尺),m;

——台阶高度(或进尺),m;

![]() ——炸药单耗,kg/m3;

——炸药单耗,kg/m3;

![]() ——炮孔密集系数,前排m等于2n;

——炮孔密集系数,前排m等于2n;

就可以精确的求得炮孔的装药长度

(14)

(14)

为防止m取大值时填塞过小,m应用布孔密集系数m′或2n代替。也可以利用![]() =L-l2简单法求出装药长度

=L-l2简单法求出装药长度![]() 。当然不管用什么方法求出,装药长度

。当然不管用什么方法求出,装药长度![]() 肯定是一样的。由此也可以佐证以上的定量计算方法是正确的,变动其中任何一个参数,其他参数都跟着变动。

肯定是一样的。由此也可以佐证以上的定量计算方法是正确的,变动其中任何一个参数,其他参数都跟着变动。

这里要纠正一下全国工程爆破技术人员各类培训教材上的巴隆公式,很多地方在表达(印刷)上都存在错误,根据炮孔装药条件求每孔装药量的公式Q=qabH=ρπ![]() ,可以推导正确的巴隆公式应该是公式(13)的表达式。

,可以推导正确的巴隆公式应该是公式(13)的表达式。

十三、个别飞石距离计算:

R=20![]() (15)

(15)

式中:R——爆破个别飞石距离,m;

![]() ——填塞系数;

——填塞系数;

n——爆破作用指数;

![]() ——装药长度,m;

——装药长度,m;

![]() ——填塞长度,或前排最小抵抗线w1sina,取两者较小值;即当填塞小于最小抵抗线时,飞石一般由孔口方向飞出,当填塞大于最小抵抗线时,飞石一般由最小抵抗线的方向飞出。

——填塞长度,或前排最小抵抗线w1sina,取两者较小值;即当填塞小于最小抵抗线时,飞石一般由孔口方向飞出,当填塞大于最小抵抗线时,飞石一般由最小抵抗线的方向飞出。

![]() ——夹制作用指数

——夹制作用指数

十四、爆破振动经验计算公式:

我国爆破安全规程推荐采用的计算公式时苏联科学家萨道夫斯基由实验归纳出的爆破地面振动速度经验计算公式:![]() 。但美国、欧洲、日本等地关于爆破振动衰减的经验公式与我国采用的又各不相同,各有优劣。同样的爆破工程,不同的计算方法,区别很大。特别是采用我国爆破安全规程推荐的经验公式,K、a的取值在实际爆破设计中,工程师的取值方法和经验不同,结果大相径庭。而且在实际爆破作业中,笔者发现影响爆破振动速度大小的因素还有夹制作用指数(j),爆破作业指数(n)和高程差。特别是夹制作用指数的影响,不容忽视。同样的药量,同样的地方,距离相同,地形地质条件相同,但基桩爆破比露天台阶爆破的振动速度成倍加大。本文在结合爆破实践的基础上总结出如下经验公式:

。但美国、欧洲、日本等地关于爆破振动衰减的经验公式与我国采用的又各不相同,各有优劣。同样的爆破工程,不同的计算方法,区别很大。特别是采用我国爆破安全规程推荐的经验公式,K、a的取值在实际爆破设计中,工程师的取值方法和经验不同,结果大相径庭。而且在实际爆破作业中,笔者发现影响爆破振动速度大小的因素还有夹制作用指数(j),爆破作业指数(n)和高程差。特别是夹制作用指数的影响,不容忽视。同样的药量,同样的地方,距离相同,地形地质条件相同,但基桩爆破比露天台阶爆破的振动速度成倍加大。本文在结合爆破实践的基础上总结出如下经验公式:

![]() (16)

(16)

式中:![]() ——地面质点峰值振动速度,cm/s;

——地面质点峰值振动速度,cm/s;

![]() ——炸药量(齐爆时为总装药量,延迟爆破时为最大一段装药量),kg;

——炸药量(齐爆时为总装药量,延迟爆破时为最大一段装药量),kg;

![]() ——观测(计算)点到爆源的距离,m;

——观测(计算)点到爆源的距离,m;

![]() ——与爆破点至计算点间的地形、地质条件有关的系数和衰减系数;

——与爆破点至计算点间的地形、地质条件有关的系数和衰减系数;

![]() ——爆破作用指数;

——爆破作用指数;

![]() ——夹制作用指数;

——夹制作用指数;

![]() ——观测(计算)点到爆源的距离,m;

——观测(计算)点到爆源的距离,m;

![]() ——高程影响系数;

——高程影响系数;

按以上公式,通过回归计算,一般的岩土爆破,单孔药量在5~30公斤的钻孔爆破,系数K的取值落在176.5附近,a值在1.415附近,置信率80%以上。平时设计时可以按此取值计算,其结果也正好与香港特区政府矿物部将香港几十个工程多年来的爆破测振数据,用回归分析方法总结的计算质点最大振动公式![]() 计算的结果(置信率84%)非常接近。

计算的结果(置信率84%)非常接近。

通过以上参数的定量化计算分析,笔者把影响爆破参数的因素全部数字化定量化,融入到一个excel表格(见附表)。表格分绿色自定区和黄色自动区,爆破参数的优化设计时,只要把绿色自定区内的数值按实填写上去,就可以方便快捷而且很精确的得到各类爆破参数。从表中可以看出,在岩土钻孔爆破参数中,明确了爆破作业面的夹制情况(自由面的个数和大小)、台阶的高度或进尺、使用的钻孔设备(炮孔直径、炮孔的倾斜角度)、岩石的可爆性系数、使用炸药的性质(主要是装药密度、装药直径、做功能力、猛度、爆速)、炮孔密集系数(钻孔方式和起爆方式)、爆破效果要求(爆破作用指数)、爆破安全要求(爆破填塞系数及满足振动要求的单响最大装药量)等就可以精确的计算出炸药单耗、超深、孔深、线装药密度、装药长度、填塞长度、底盘抵抗线、最小抵抗线,布孔间距、起爆孔距、起爆排距、单孔装药量等爆破参数。且根据各种类型的岩土钻孔类爆破工程,按实际工艺稍作调整,就可以适应各种类型岩土钻孔爆破的爆破参数计算与优化。

下面以爆破工程的实例验证采用本文所述的岩土精细爆破定量化设计计算方法,优化爆破参数及其效果。

某采石场,采用的是Φ115mm潜孔钻机钻垂直90°炮孔,台阶高10米,岩石为坚固的石灰石(可爆性系数为10),用袋装散状铵油炸药(装药密度791kg/m3,做功能力298ml),要求150米的地方振速不能超过2.0cm/s,单耗为0.4kg/m3,优化前的爆破参数如下:效果:无根底,基本无飞石,上部大块多。

炸药单耗 | 超深 | 孔深 | 底盘抵抗线 | 孔距 | 排距 | 填塞长度 | 装药长度 | 起爆孔距 | 起爆排距 | 单孔装药量 | 炮孔密集系数 | 单孔体积 | 延时 |

0.4 | 1~1.5 | 11~11.5 | 3.5 | 4.5 | 3.5 | 3~4 | 7.5~8 | 4.5 | 3.5 | 63 | 1.29 | 157.5 | 50~75 |

按密集系数不变,经优化计算的爆破参数如下表:主要是前排抵抗线加大了一点,其他值没有取值区间,全部定量化,效果无根底,无飞石,上部有大块多。

炸药单耗 | 超深 | 孔深 | 底盘抵抗线 | 孔距 | 排距 | 填塞长度 | 装药长度 | 起爆孔距 | 起爆排距 | 单孔装药量 | 炮孔密集系数 | 单孔体积 | 延时 |

0.4 | 1.37 | 11.37 | 3.7 | 4.5 | 3.5 | 3.7 | 7.7 | 4.5 | 3.5 | 63 | 1.29 | 157.7 | 32 |

按等能原理采用正三角形布孔,布孔密集系数1.155,跨一行起爆,起爆密集系数8.083,炮孔倾角75°,定量化优化后的爆破参数如下表:

炸药单耗 | 超深 | 孔深 | 底盘抵抗线 | 布孔间距 | 填塞长度 | 装药长度 | 起爆孔距 | 起爆排距 | 单孔装药量 | 起爆密集系数 | 单孔体积 | 炮孔数 | 炮孔倾角 | 延时 |

0.36 | 1.52 | 11.93 | 4.15 | 4.79 | 3.21 | 8.72 | 12.68 | 1.57 | 71.64 | 8.083 | 199 | 74 | 75 | 33 |

按以上孔网参数布孔,装药,填塞,采用的是电子雷管逐孔延时33毫秒,爆破作用指数不变,可以明显减少单耗,减少打孔数量,起爆后的效果相当理想,完全无飞石,无根底,上部大块明显减少,单孔方量增大。150米处测的的最大爆破振动速度12.64mm/s。

参考文献:

1:中国工程爆破协会,汪旭光等,爆破设计与施工,北京,冶金工业出版社,2013。

2:汪旭光、刘殿书、周家汉等,中国工程爆破新进展,北京:冶金工业出版社,2008。

3:爆破安全规程GB 6277-2014。

4:中国爆破行业协会,爆破术语。

5:张正宇等,水利水电工程精细爆破概论,北京:中国水利水电出版社,2009。

6:张天锡,炮孔爆破中残孔长度与夹制作用浅析,爆破,2000。