中国水利水电第一工程局有限公司 吉林 130000

[摘要]本文以某水电站坝体填筑为案例,对坝体填筑方案施工进行了详细的阐述,并对料源的选取、坝体填筑工艺流程等进行了探讨,以期望对今后类似工程提供参考。

[关键词]

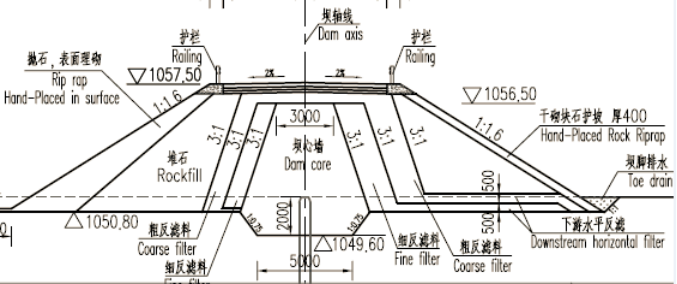

土石坝断面图

二、编制依据

1.某电站左岸土石坝填筑技术要求

2.投标文件技术条款

3.设计图纸

三、坝体填筑方案

1.坝体填筑的一般原则

1.1坝体填筑总体上遵循与心墙土料填筑碾压全断面平起均衡上升的施工方法。坝体各部位的填筑必须按设计断面进行,应保证防渗体和反滤层的有效设计厚度,建基面凹凸不平时,防渗体应从低处开始填筑。

1.2对于坝料填筑,根据坝面面积大小及各类坝料分序、分区的不同,将坝面沿坝轴线方向按150~250m分为若干个单元,在各单元依次完成填筑的各道工序,使各单元上所有工序能够连续流水作业,各单元之间进行鲜明标识,标明摊铺、碾压、检验等工作状态,以避免超压或漏压。

2.坝体填筑

2.1心墙土料填筑

2.1.1施工程序

(1)土料含水量的调整→土料运输→铺土→平整→碾压→坡面整形→刨毛→填筑下一层。

(2)土料开采过程中,应对含水量进行抽查,当土料天然含水量高于或低于施工控制含水量的上、下限时,根据土料的开挖方式、装运卸流程以及气象等条件对料场土料含水量进行调整,调整方法以加水或翻晒为主。

2.1.2坝面流水作业要求

(1)施工工序的划分与工作段的布置相适应,粘土心墙料的铺设应沿坝轴线方向进行,分为铺料和碾压两道工序, 严格控制铺料厚度,不得超厚,接合部位表面应当保持湿润。

(2)坝体土料分段进行填筑施工,每段的平面尺寸保证满足施工机械正常作业的要求,每段平均分段长度为150~250m左右。

(3)由于当地温度普遍较高,为防止热量和水分散失,应尽量缩短作业循环时间。

2.1.3土料铺填施工方法

(1)坝体土料采用20t自卸车运输上坝,160kw推土机平土。铺筑按现场试验所确定的经批准施工参数进行,铺料厚度40cm,先静碾2遍后震碾8遍,每一土层按规定参数施工完毕,并经检查合格后才能继续铺筑上一层。

(2)铺料分为卸料和平料两道工序,坝体铺筑平行于坝轴线顺次进行。自卸车卸料时采用进占法卸料,160kw推土机平料。

(3)坝体土料应同上下游反滤料及堆石料平起填筑,跨缝碾压。应采用先填土料后填反滤料的平起填筑施工方法。坝体土料分段填筑时,上下层分段位置要错开。

2.1.4控制铺料层厚度的措施

(1)保持填土表面平整是保证铺料均匀、防止超厚的关键环节。推土机平料过程中,及时检查铺层厚度,发现超厚部位立即进行处理。土料与岸坡、土料反滤料等交界处辅以人工仔细平整。

(2)填筑面应铺成中部凸起,略向上、下游倾斜1%~2%的坡度,以利于排除积水,下雨前应利用凸振动碾初压,防止雨水下渗,雨后应将填筑面含水量调整至合格范围,才能复工。

2.1.5土料压实

(1)土料压实严格按照批准的碾压参数进行,静碾2遍后震碾8遍,平行于坝轴线方向进行碾压,不得垂直坝轴线方向碾压,采用“进退错距法”碾压。碾压必须使用足够吨位和激震力的凸块辗碾压(20吨,震力频率20~30HZ,行车速度1-2km/h),严格按施工参数铺设辗压,不得超厚,漏压、欠压。

(2)分段碾压时,相邻两段交接带碾迹应彼此搭接,垂直碾压方向搭接带宽度应不小于0.3~0.5m;顺碾压方向搭接带宽度应为1~1.5m。土料碾压时,在与反滤料接触带,每压实一层土料后,人工挖除结合部位不合格的土料,并按设计边线和填土要求进行补填,再采用振动平碾骑缝压实土砂结合带,压实土料宽度不小于50cm。土料填筑中如出现“弹簧”,层间光面、干土层、粗颗粒大面积集中时,要认真处理,需验收后方可再填新土。

2.2反滤料填筑

2.2.1反滤料铺填措施

(1)本工程心墙两侧设有细反滤和粗反滤两种。反滤料水平宽度上游为2m,下游为1.6m,施工时相邻土料铺筑好后,清除坡脚块石后先填筑细反滤料,再填筑粗反滤料。反滤料和相邻堆石料的填筑应与心墙料平起填筑,相邻反滤料铺好后,再填筑堆石料。

(2)填筑前,应对反滤料与基础岩石接触面进行清理,去除松动岩块,并检查混凝土基座以外的岩石面裂隙、节理等发育情况,对较大的节理裂隙应按照详细设计基础处理图纸相关要求进行处理,相对较小部位应进行表面填泥浆的处理。

2.2.2反滤料压实

(1)反滤料填筑时采用20t自卸车运料上坝,采用“进占法”卸料,用推土机与人工配合摊平,铺筑时必须严格控制厚度和有效宽度。初步拟定铺料厚度40cm,静碾2遍,震碾8遍,具体参数根据现场试验确定。配合人工整理和洒水,以保证反滤料的铺筑质量。心墙上下游反滤料应和土料平起填筑,跨缝碾压。

(2)反滤料使用单钢轮振动压路机20吨碾压,碾压完成后逐层要由试验人员取样检测合格后,方可继续填筑。已碾压好的反滤料合格面要做好保护,一旦和土料发生混杂,则必须清除,以保证反滤料的渗透性。反滤料要层次清楚,不允许发生层间错位、中断和混杂。同层的反滤料填筑检验合格后进行下一层施工,施工顺序与前者相同。

2.3堆石料填筑

2.3.1施工工序

每层堆石料主要作业程序: 堆石料运输→卸料→摊平→洒水→碾压→验收合格→下一层施工。

2.3.2填筑施工

(1)堆石区上坝料必须保证质量,严禁草皮、树根及含泥量大于5%的石料上坝。对爆破后的超径石料,除可用于下游护坡干砌石外,应先在料场解小,以避免超径石料进入大坝填筑。

(2)堆石区的填筑料由20t自卸车运输卸料,为使粗径石料滚落底层而细石料留在面层以利于推土机的平整和碾压,采用“进占法”,推土机摊铺平料,碾压采用20t自行式振动碾,“错距法”顺坝轴线方向进行碾压,顺碾压方向搭接长度不小于30~50cm,垂直碾压方向不小于100~150cm,中低速行驶。坝体堆石料摊铺厚度初步拟定为80cm,铺料层厚及碾压遍数严格采用碾压试验确定并经批准的参数施工。铺筑碾压层次分明,做到平起平升,以防碾压时漏碾欠碾。

(3)堆石料不允许从高坡向下卸料,在坝体岸坡边缘靠山坡处,大块石易集中,故岸坡周边选用石料粒径较小且级配良好的石料铺筑,同时周边部位先于同层堆石料铺筑。碾压时滚筒尽量靠近岸坡方向行驶,仍碾压不到之处用小型振动碾BW75S-2加强碾压。

(4)大坝左岸下游侧因岸坡山体较陡,且下游安装间副厂房正在施工,该部位的填筑时需对大粒径块石特别控制外,还须对该部位的层厚、碾压遍数等进行严格的控制,如采取将层厚减少或碾压遍数增加1~2遍等措施。

2.3.3坝体填筑接合部位施工

(1)分期、分段填筑时的纵横向接合部位,由于接缝处坡面临空,振动碾碾压时在距坡面边缘要留有0.5m~0.8m的安全距离,边坡部位难于压实,所以优先选用台阶收坡法,即在先期铺料时,每层预留1~1.5m的平台。

(2)重新填料时,在新填料与松坡接触带,采用振动碾骑缝碾压,不需做削坡处理,但要在新填料前清除坡面上已分离的石料。坝内斜坡路等坝体内修建的临时施工道路,其材料按所经各区的要求填筑。对坝内道路边缘松动的填料,按所在料区填料碾压要求与新填料一起碾压,接缝部位按上述的接缝处理方法进行施工。

3.坝体填筑工艺流程

主要包括坝料初检、测量放样坝料分界线、坝料挖装、坝料运输、卸料、摊铺平整、洒水、振动碾压实和质量检测验收等工序。![]()

(1)坝料初检

在料场严格控制上坝料的质量,按各种料的级配要求定期进行质量检查,不合格料坚决不许上坝。

(2)坝料挖装

采用斗容2.1m3反铲挖掘机挖装粘土料,2.1m3挖掘机和3m³装载机挖装堆石料及反滤料。

(3)坝料运输

按施工强度配备足够的运输车辆,以20t自卸汽车运输为主。

(4)坝料摊铺

自卸汽车卸料后,用160kw推土机、2.1m³液压反铲等机械摊铺平整,必要时采用人工摊平,并使厚度满足要求。

(5)洒水

在上游围堰侧、石料场设置加水点,对洒水车加水后运至坝面,在坝料摊铺、平整过程中洒水或在碾压前洒水降尘。

(6)压实

1.用20t自行式振动碾进行碾压,振动碾一般沿平行坝轴线方向行进,靠近岸坡、施工道路边坡处除增加顺向碾压外,拟采用BW75S-2手扶振动碾加强碾压。

2. 在碾压过程中,必须严格控制铺料厚度,不得超厚。行车速度1~2Km/h。碾压应沿平行坝轴线方线进行,不得垂直坝轴线方向碾压。在碾压过程中施工与质检人员应严格控制施工质量,发现问题及时处理。防止欠压、漏压。压实机械及其他重型机械在已压实土层上行驶时,不宜来往同走一辙。

四、结束语

水利工程建筑中土方填筑至关重要,要严格工序管理,各工序实行质量控制“三检制”原则,使施工质量满足相关要求。