广东省能源集团有限公司珠海发电厂,广东 珠海 519000

摘要:以国内某700MW亚临界纯凝燃煤机组为例,针对经济区热用户多参数蒸汽负荷需求,提出中排抽汽、再热热段抽汽、再热冷段抽汽和冷再匹配中排四种供热方案,综合对比分析不同供热参数下各方案热耗损,在满足多参数供热需求下,冷再抽汽+匹配中排供热方案热经济性最佳,且运行系统简单、投资相对较小。每台机组全年发电标煤减少约40250t,达到节能降耗目的,具体较高经济效益,对同类型机组多参数供热改造具有一定适用性。

关键词:多参数;压力匹配器;热耗损;节能

近年,随着各地工业园区或经济区高速发展,工业用电及用热负荷需求不断快速增长,部分区域现有供热能力已难以满足用热需求,加快发展热电联产和集中供热,优化区域能源结构,提高能源利用效率具有显著的社会效益、环境效益和经济效益,为节能减排、促进地区经济可持续发展做出重要贡献[1]。

针对600MW等级亚临界、超临界纯凝机组供热改造依然是煤电节能减排升级与改造行动计划的重点工作要求[2]。本文以某海港经济区700MW纯凝燃煤机组为例,结合热用户蒸汽负荷需求,对大型纯凝机组多参数供热方案进行研究,对比分析减压节流、憋压供热、压力匹配器等四种供热方式的热经济性,并提出可行且经济合理的多参数供热改造方案。

某电厂1、2号机组700MW汽轮机为日本三菱生产的亚临界、一次中间再热、单轴、三缸、四排汽、凝汽式汽轮机,型号TC4F-40;配置锅炉为日本三菱重工设计制造的MB-FRR型、亚临界参数、一次中间再热、强制循环、单炉膛、悬吊式燃煤锅炉,配备6台三菱立式MVM25R型中速磨煤机。详细技术参数如表1所示。

表1 主要设计参数

项目 | 单位 | 数值 |

汽轮机型式 | - | TC4F-40 |

经济出力(ECR) | kW | 700000 |

出力最大连续(MCR) | kW | 730000 |

高压主汽门前汽压 | MPa | 17.5 |

高压主汽门前汽温 | ℃ | 538 |

中压主汽门前汽温 | ℃ | 566 |

低压缸排汽压力 | kPa | 5.47 |

再热器入口汽压 | MPa | 4.7 |

再热器入口汽温 | ℃ | 342.8 |

再热器出口汽压 | MPa | 4.5 |

再热器出口汽温 | ℃ | 568 |

根据热负荷调研结果,工业抽汽热负荷为:工业蒸汽压力1.0MPa,温度260℃,最大供汽量150t/h;工业蒸汽压力1.7MPa,温度280℃,最大流量100t/h。

供热改造方案的设计应满足以下原则:

1) 必须符合国家法律法规及节约能源等相关政策;

2) 改造方案安全、可靠,并具有较高的综合经济效益;

3) 结合机组整体运行提高能源利用率;

4) 符合相关设计标准规范。

目前,国内大型纯凝燃煤机组供热改造汽源方案主要包括:汽机侧某级抽汽、再热冷段及热段、锅炉侧蒸汽联箱等。为保证全负荷段稳定的供汽温度和压力,通常采用减温减压后直接供汽;或增设背压机,做完功后的乏汽直接外排供汽;或通过压力匹配器,利用高压蒸汽引射低压蒸汽混合后供汽。结合电厂供汽温度和压力及机组运行参数,本项目拟定采用以下几种供汽方案。

该方案采用中低压联通管打孔抽汽后设置压力调节阀及减温器,以满足1.0MPa、260℃工业用汽需要。机组实际各负荷工况下抽汽参数如表2所示。

表2 机组各负荷工况中排抽汽参数

序号 | 负荷(MW) | 主蒸汽流量(t/h) | 中排抽汽压力(MPa) | 中排抽汽温度(℃) |

1 | 700 | 2224.3 | 1.31 | 378.9 |

2 | 650 | 2154.0 | 1.24 | 381.5 |

3 | 600 | 1967.0 | 1.15 | 384 |

4 | 560 | 1802.0 | 1.06 | 375.6 |

5 | 490 | 1546.0 | 0.93 | 373.4 |

6 | 420 | 1328.0 | 0.81 | 371.2 |

7 | 350 | 1126.0 | 0.69 | 361.7 |

根据上述表格中参数可知,在机组负荷大于500MW时,中排抽汽压力可以满足1.0MPa的要求,抽汽温度均高于350℃,减温后能满足260℃的要求。在负荷低于500MW时,抽汽压力低于1.0MPa,不满足供热蒸汽压力要求,在中、低负荷时还需考虑其他方案以满足供汽要求。

该方案采用中压主汽阀调整抽汽参数,以满足工业供汽1.7MPa、280℃要求,各工况抽汽参数如表3所示。

表3 机组各负荷工况热再抽汽参数

序号 | 负荷(MW) | 主蒸汽流量(t/h) | 热再抽汽压力(MPa) | 热再抽汽温度(℃) |

1 | 700 | 2224.3 | 4.26 | 565.0 |

2 | 650 | 2154.0 | 4.07 | 560.0 |

3 | 600 | 1967.0 | 3.78 | 562.7 |

4 | 560 | 1802.0 | 3.46 | 553.8 |

5 | 490 | 1546.0 | 3.02 | 554.0 |

6 | 420 | 1328.0 | 2.62 | 545.5 |

7 | 350 | 1126.0 | 2.23 | 528.0 |

根据上表参数可知,随着机组负荷变化,热再抽汽压力波动较大,抽汽温度较高,需设置减温减压器满足供汽参数要求。经核算,在中压主汽阀不参与调节情况下,热再抽汽流量可达到120t/h,满足供汽流量要求。

该方案从再热冷段抽汽,通过减温减压后满足供汽要求,其抽汽参数见表4所示。

表4 机组各负荷工况冷再抽汽参数

序号 | 负荷(MW) | 主蒸汽流量(t/h) | 高排压力(MPa) | 高排温度(℃) |

1 | 700 | 2224.3 | 4.73 | 346.2 |

2 | 650 | 2154.0 | 4.47 | 330.6 |

3 | 600 | 1967.0 | 4.15 | 325.5 |

4 | 560 | 1802.0 | 3.80 | 317.1 |

5 | 490 | 1546.0 | 3.32 | 322.2 |

6 | 420 | 1328.0 | 2.88 | 326.9 |

7 | 350 | 1126.0 | 2.44 | 330.3 |

据上表数据可知,在350MW以上负荷时,高排蒸汽温度和压力在减温减压后均能满足1.7MPa、280℃供汽要求。

该方案利用压力匹配器,以再热冷段抽汽作为高压汽源引射中压缸排汽,混合后满足1.0MPa工业供汽要求。

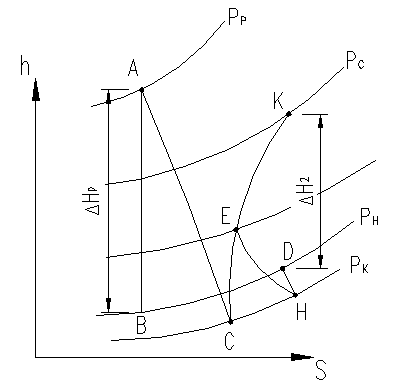

压力匹配器是利用喷射技术,将高压蒸汽通过渐缩喷嘴,使其压力降低、速度增大,从而引射低压蒸汽,并与其混合后再通过扩压段形成介于高压和低压蒸汽压力之间的蒸汽,以便满足供热压力参数要求[3]。其中低压蒸汽压力的增大是以高压蒸汽的压降为动力驱动。其热力过程如图1所示。

图1 压力匹配器热力过程焓熵图

图中点A为驱动蒸汽状态,压力为Pp,焓值为hp;D点为引射蒸汽状态,压力为PH,焓值为hH;K点为出口状态,Pc为输出压力。在实际运行中,高压蒸汽通过喷嘴从A点膨胀到C点,引射蒸汽从D点膨胀到H点,引射混合后到E点,然后再通过扩压段升压至K点。其热效率定义为:

![]() (1)

(1)

大量研究表明,当![]() 时,压力匹配器效率达到较高水平;同时引射蒸汽升压比应满足

时,压力匹配器效率达到较高水平;同时引射蒸汽升压比应满足![]() ,当升压比过大时,压力匹配器效率急剧下降。

,当升压比过大时,压力匹配器效率急剧下降。

在中低负荷工况下,压力匹配器采用冷再抽汽引射中排蒸汽以满足供热压力1.0MPa时的抽汽流量理论计算结果如表5所示。

表5 压力匹配器理论校核抽汽流量计算结果

项目 | 单位 | 450MW | 350MW |

冷再抽汽温度 | ℃ | 330.0 | 330.0 |

冷再抽汽压力 | MPa | 2.94 | 2.25 |

冷再抽汽流量 | t/h | 52 | 81 |

中排抽汽温度 | ℃ | 340.9 | 340.4 |

中排抽汽压力 | MPa | 0.75 | 0.58 |

中排抽汽流量 | t/h | 48 | 19 |

出口蒸汽温度 | ℃ | 325.1 | 321.8 |

出口蒸汽压力 | MPa | 1.0 | 1.0 |

出口蒸汽流量 | t/h | 100.0 | 100.0 |

引射系数 | 0.92 | 0.26 |

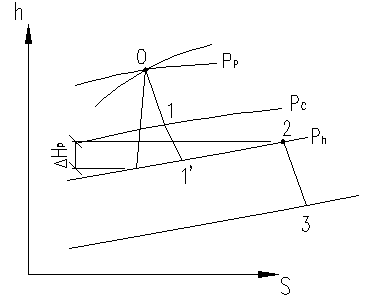

纯凝机组汽轮机供热可调节抽汽方式都属于利用调节阀门开度来调节供汽压力,热再或冷再抽汽方式为了保证供汽参数的稳定,在抽汽管道上都装设减压阀,在机组负荷及供汽量变化时,调节减压阀保证供汽压力稳定;利用中压缸排汽供热时,为了保证抽汽压力稳定,在中压缸到低压缸联通管上装设蝶阀,当中压缸排汽压力低于供热压力时,通过调节蝶阀开度,减少至低压缸的排汽,通过憋压的方式提高抽汽压力,以满足供汽压力要求。以上供热抽汽方式的热力过程如图2所示。

图2 供热抽汽热力过程焓熵图

采用再热冷段抽汽供热时,图中0点表示汽机进汽蒸汽状态,1点表示高压缸出口蒸汽状态,Pc为高压缸排汽压力,Ph为供热蒸汽要求压力,2点表示供热抽汽蒸汽状态,将高压缸排汽压力Pc节流至供汽压力Ph而使蒸汽损失的做功能力△Hp。采用中排憋压方式供热时,0点表示中压缸进汽蒸汽状态,Pc为供热抽汽压力,Ph为中低压联通管上蝶阀全开时低压缸进汽压力,当连通管上蝶阀开度变小时,低压缸进汽流量减小,中压缸排汽压力由Ph升高至Pc,低压缸蒸汽产生的做功能力损失为△Hp。

根据压力匹配器工作原理,采用压力匹配器供热时同样会产生蒸汽做功能力损失。根据图1热力过程,单位供热蒸汽做功损失为:

![]()

![]() (2)

(2)

其中![]() 表示压力匹配器引射系数,为引射蒸汽流量

表示压力匹配器引射系数,为引射蒸汽流量![]() 与驱动蒸汽流量

与驱动蒸汽流量![]() 的比值,即

的比值,即![]() 。相关研究表明[4],

。相关研究表明[4],![]() 的大小与驱动蒸汽、引射蒸汽及输出蒸汽的温度压力有关,即使

的大小与驱动蒸汽、引射蒸汽及输出蒸汽的温度压力有关,即使![]() ,并有:

,并有:

![]() (3)

(3)

式中![]() 为修正系数,取0.7~0.8。

为修正系数,取0.7~0.8。

以对外供汽:1.0MPa工业蒸汽,压力1.0MPa、温度260℃、供汽量150t/h;1.7MPa工业蒸汽,压力1.7MPa、温度280℃、供汽量100t/h为计算边界条件。分别选取低负荷350MW时机组运行参数计算1.0MPa供热抽汽各方案耗损,以及高负荷490MW时机组运行参数计算1.7MPa供热抽汽各方案耗损。

根据第2章中分析,在350MW负荷时,热再抽汽和冷再抽汽通过减温减压实现1.0MPa蒸汽供热;中排抽汽通过调节联通管上蝶阀开度采用憋压方式实现1.0MPa蒸汽供热;冷再匹配中排方案采用压力匹配器利用冷再抽汽引射中排抽汽输出1.0MPa蒸汽供热。四种方案的抽汽供热参数如下表所示。

表6 1.0MPa供热抽汽参数表(350MW)

项目 | 热再抽汽 | 冷再抽汽 | 中排抽汽 |

抽汽压力(MPa) | 2.23 | 2.44 | 0.69 |

抽汽温度(℃) | 528.0 | 330.3 | 361.7 |

抽汽焓值(kJ/kg) | 3526.7 | 3080.5 | 3186.9 |

抽汽流量(t/h) | 150 | 150 | 150 |

供汽压力(MPa) | 1.0 | ||

供汽温度(℃) | 260 | ||

供汽焓值kJ/kg) | 2961.8 | ||

供汽流量(t/h) | 150 | ||

根据公式(2)及以上数据,各方案单位供热蒸汽损失计算结果如下表所示。

表7 各方案供热蒸汽耗损计算结果(1.0MPa)

项目 | 热再抽汽 | 冷再抽汽 | 中排抽汽 | 冷再匹配中排 |

单位蒸汽供热耗损(kJ/kg) | 564.9 | 118.7 | 225.1 | 115.2 |

根据490MW负荷时机组运行参数及供汽参数,采用同样的方法可计算得出各方案单位供热蒸汽损失结果如下表所示。

表8 各方案供热蒸汽耗损计算结果(1.7MPa)

项目 | 热再抽汽 | 冷再抽汽 | 中排抽汽 | 冷再匹配中排 |

单位蒸汽供热耗损(kJ/kg) | 615.7 | 76.5 | 245.5 | 117.2 |

根据上节热耗损计算结果可知,当对外供汽1.0MPa、260℃时,采用冷再匹配中排抽汽的单位热耗损最小,为115.2kJ/kg,此时压力匹配器引射比![]() 取0.26;其次为冷再抽汽减温减压方案,单位热耗损为118.7kJ/kg;热再抽汽减温减压方案和中排抽汽憋压供汽方案单位热耗损均较大,分别为564.9kJ/kg和225.1kJ/kg。

取0.26;其次为冷再抽汽减温减压方案,单位热耗损为118.7kJ/kg;热再抽汽减温减压方案和中排抽汽憋压供汽方案单位热耗损均较大,分别为564.9kJ/kg和225.1kJ/kg。

当对外供汽1.7MPa、280℃时,冷再抽汽减温减压方案的单位热耗损最小,为76.5kJ/kg;其次为冷再匹配中排抽汽方案,单位热耗损为117.2kJ/kg,压力匹配器引射比![]() 取0.95;热再抽汽和中排抽汽方案的供热耗损分别为615.7kJ/kg和245.5kJ/kg。

取0.95;热再抽汽和中排抽汽方案的供热耗损分别为615.7kJ/kg和245.5kJ/kg。

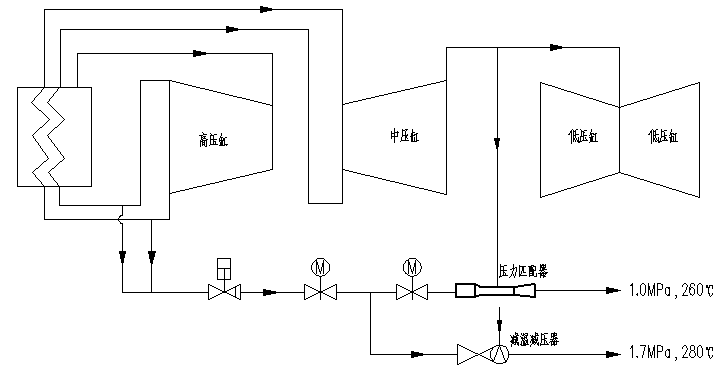

综上所述,对外供汽1.0MPa、260℃时采用冷再匹配中排,利用冷再抽汽引射中排抽汽方案最经济合理,而对外供汽1.7MPa、280℃时采用冷再抽汽减温减压方案最为经济合理。考虑到两种蒸汽参数热负荷需求,结合设备投资、系统优化,在不改变汽轮机本体的情况下,采用冷再抽汽+匹配中排的方案热经济性最高,此方案能同时满足1.0MPa和1.7MPa两种蒸汽参数需求,并且热耗损最小。热力系统如下图所示。

图3 热力系统图

按照热电联产机组热耗率计算方法核算,在主蒸汽流量保持不变时,冷再抽汽每抽汽100t/h,机组热耗率降低115kJ/(kW·h),折算发电煤耗降低约4.3g/(kW·h)。中压缸排汽每抽汽100t/h,机组热耗率降低180kJ/(kW·h),发电标煤下降约6.6g/(kW·h)。

在额定参数实际运行过程中,对外供汽1.0MPa、260℃工业蒸汽150t/h,1.7MPa、280℃工业蒸汽100t/h,压力匹配器引射系数![]() 按设计取值1.0,即压力匹配器中驱动蒸汽冷再抽汽流量与引射蒸汽中排抽汽流量相等,可计算出冷再抽汽总量为175t/h,中排抽汽流量为75t/h。机组热耗率降低336kJ/(kW·h),折算发电标煤降低11.5g/(kW·h)。按年折算发电小时数5000h计算,每台机组全年发电标煤减少约40250t,具有良好的节能经济效益。

按设计取值1.0,即压力匹配器中驱动蒸汽冷再抽汽流量与引射蒸汽中排抽汽流量相等,可计算出冷再抽汽总量为175t/h,中排抽汽流量为75t/h。机组热耗率降低336kJ/(kW·h),折算发电标煤降低11.5g/(kW·h)。按年折算发电小时数5000h计算,每台机组全年发电标煤减少约40250t,具有良好的节能经济效益。

(1)采用压力匹配器供热,利用高压蒸汽引射低压蒸汽,在驱动蒸汽压力越高,引