阳江公司核电有限公司 529941

摘 要:阳江核电厂辅助给水汽动泵进汽阀为进气关型气动平行闸板阀,阀门开启时间受监督要求控制在20s以内。该阀门动作时间受供气压力、弹簧预紧力、动作摩擦力等多重因素影响,本文针对阳江电厂2ASG137/237VV存在开启时间逐次增长问题,着重分析降低气动闸阀执行机构供气压力缩短阀门开启时间的可行性。

关键词:气动闸阀;执行机构;供气压力;降低;可行性

1 背景介绍

阳江核电厂2号机辅助给水汽动泵进汽阀2ASG137/237VV在第六次大修后阀门试验开启时间存在逐渐次增长趋势,阀门开启时间受监督要求控制在20s以内,存在超时的风险。分析可能原因为大修期间阀门更换的新弹簧存在弹簧应力松弛的情况,导致阀门开启时间逐次增长。因机组运行期间不具备隔离解体处理的条件,需要论证通过降低供气压力缩短阀门开启时间的方案可行性。

2 阀门结构原理介绍

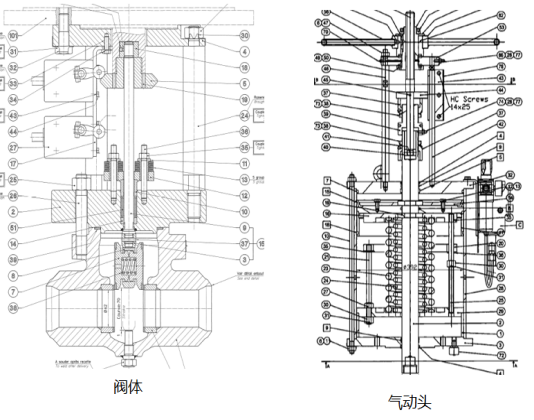

阳江核电ASG137/138/237/238VV,为ASG001/002TC汽机入口隔离阀,是VELAN生产的气动平行闸阀,采用气缸式执行结构,气缸进气阀门关闭,失气阀门开启(阀门结构见图1)。采用新型弹簧后阀门气缸供气压力标准为6-6.5bar.g,行程标准为68-71mm。

图1 阀门结构

阀门关闭过程如下:主控发出阀门动作信号、电磁阀接收信号动作、气缸通过电磁阀进气、气缸气压上升至压缩弹簧的最小气压,弹簧压缩关闭阀门(此时供气压力=弹簧初始预紧力+盘根摩擦力+气缸活塞摩擦力+阀杆吹出力(内压×阀门截面积))SM3信号消失、阀门动作关闭至全关位SM5信号触发(同时气缸供气压力上升至设定气压)。关闭时间段分为两个阶段:第一阶段为阀门响应阶段(包含仪控信号接收时间+电磁阀影响动作时间+气动头进气至动作点的时间);第二阶段为阀门真实动作时间即SM3信号消失至SM5信号触发时间。

阀门开启过程如下:主控发出阀门动作信号、电磁阀接收信号动作、气缸通过电磁阀排气、气缸排气至阀门开启临界点(此时弹簧预紧力+阀杆吹出力(内压×阀门截面积)=气缸上部气压+阀门动作的摩擦力)SM5信号消失、阀门动作开启、阀门开启至全开(SM3信号触发)。开启时间段分为两个阶段:第一阶段为阀门响应阶段(包含仪控信号接收时间+电磁阀影响动作时间+气动头排气至临界点的时间);第二阶段为阀门真实动作时间即SM5信号消失至SM3信号触发时间。

3、执行机构降气压可行性分析

根据阀门结构和动作原理分析,执行结构气压降低后,供气压力具备克服弹簧初始预紧+盘根摩擦力+气缸活塞摩擦力+阀杆吹出力+阀座摩擦力即可关闭阀门,该阀门属于气动平行闸板阀,关闭状态阀门密封力来源于系统上下游压差,因此减小供气压力,能够确保阀门全行程关闭即可,不影响阀门的密封性能。相反执行机构供气压力降低后,阀门开启过程中气动头排气至临界点的时间缩短,因此阀门总体开启时间缩短,可以避免阀门开启时间超20s的风险。以下从理论计算、试验数据两个方面分析降低阀门执行机构供气压力的可行性。

3.1 理论计算分析

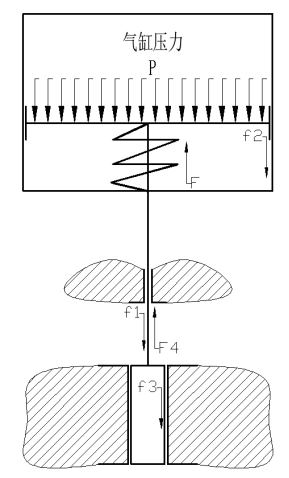

根据阀门结构及动作原理,对关闭时阀杆、阀芯组件整体做受力分析(见图2),阀门关闭时动力源为气缸力推动活塞下压的力,此时要克服弹簧弹力以及各方面阻力,阻力包括盘根摩擦力、气动头摩擦力、阀门密封面摩擦力(动摩擦)、阀杆吹出力。其中由于阀门在关闭过程中,查表通过硬质合金密封面动静摩擦系数转换,将密封面最大静摩擦力f3:12714N换算为f3动:6846N。

阀杆吹出力为系统压力作用在阀杆截面上的作用力,阀杆截面积为258.727826mm2,系统压力考虑最大运行压力68bar.g,可得阀杆吹出力f4=1759.349N。

结合厂家给出理论计算数据:盘根摩擦力f1:4780N;气动头摩擦力f2:825N;密封面动摩擦力f3动=6846N;阀杆吹出力f4=1759.349N;新型弹簧最大输出力(刚开始开启时)Fmax:45900N;气缸有效面积S为120687.42mm2

Pmin=(Fmax+f1+f2+f3动+f4)/S=4.980bar.g

理论计算可以确保阀门关闭的最小供气压力为4.980bar.g。

阀门开启过程分为两部分,第一部分气缸开始排气,气压值P不断减小,阀门本身不动作,直至Fmax+f4≥P*S+f1+f2+f3,阀门准备开始动作;

第二部分阀门刚开始动作,所有静摩擦力转换为动摩擦力,阻力减小66.66%;且阀瓣压差不再维持,阀瓣摩擦力f3减小甚至消失,同时气缸压力P仍在不断减小,阀门开启不受阻止。

根据观察结果及理论分析可知,阀门开启第一阶段决定了阀门开启整体耗时,第二阶段耗时总时长变化较小,重点分析阀门开启第一阶段受力平衡情况。

图2 阀门受力分析

只需分析气缸内压缩空气经由限流孔自由状态排出时,其内部气压值随着时间变化关系即可。

使用阀门气缸有效部分面积和阀门行程进行建模,按照气缸上气源接口的位置设置排气管道,在排气管下游设置堵塞节流孔,设置边界条件为大气压力。在气缸上边缘设置观察点可得到该点压强与时间关系。将摘要点导入Matlab中进行三角函数拟合,模拟初始供气压力为6bar.,减小为5bar.g时需经历的时间即为可以节省的时间1.10s。

理论计算总结如下:阀门关闭的最小供气压力为4.980bar.g。模拟初始供气压力为6bar.g,减小为5bar.g节省的时间1.10s。

3.2 试验数据分析

选取同型号的阀门作为试验对象,分别对执行机构供气压力在4、5、6bar.g平台执行开关试验并读取阀门动作时间,以及通过供气压力调整,寻找可以使阀门正常关闭的最小供气压力以及该压力下对应的开关时间。具体试验参数见表1。

表1 离线试验数据

供气压力(bar.g) | 6 | 5 | 4 | 3.5(阀门关闭最小供气压力) |

开启时间(s) | 17.80 | 16.00 | 13.99 | 13.19 |

关闭时间(s) | 3.20 | 4.20 | 6.60 | 12.60 |

因试验窗口限制,以上均为阀门冷态下的数据,对比阀门处于热态时需要考虑阀门关闭状态下阀瓣受介质压差产生的摩擦力,且日常期间摩擦力主要取决于蒸汽系统压力,正常运行期间,该摩擦力数据常量,该摩擦力对阀门开启初始点产生影响。阀门关闭过程中仅在阀瓣阀座接触时产生摩擦力,但动作过程非全面积接触,且为动摩擦,因此该摩擦力对关闭过程影响相对较小。

根据以上试验数据分析,冷态下阀门执行机构供气压力将至3.5bar.g以上阀门均具备关闭能力,同时降低供气压力,能够起到缩短阀门开启时间的效果。每降低1bar的供气压力,阀门开启时间约缩短2s。

4、总结

根据以上分析,ASG气动闸阀正常运行期间执行机构降低供气压力具备可行性,最低供气压力建议控制在5bar.g,供气压力调整后,不影响阀门关闭功能。同时根据以上分析,供气压力降低后,可缩短阀门开启时间。

参考文献

[1] 杨源泉 阀门设计手册 北京:机械工业出版社 1992

[2] 张利平 气动阀原理、使用与维护 北京:化学工业出版社,2022年