身份证号:371202198603260819

摘要:卫星型号修正转子与顶子的垂直度问题主要涉及到卫星天线双轴驱动机构的定位精度分析,以及微机械组合导航系统的偏航角修正方法和修正装置。这些问题直接关系到卫星天线系统的性能和稳定性,进而影响卫星的正常运行和信号接收质量。本文对某卫星型号的舱段旋转式结构的特点进行分析研究,设计出形位公差调节工装及特有的总装工艺方案,并使用Leica AT402激光跟踪仪及3D测量软件Ployworks对总装完成后的舱段结构进行形位公差的测量,平面度、平行度等相关数据符合型号在轨运行的精度要求。此种旋转式结构的装配工艺,大大的提高和丰富了装配能力。

关键词:卫星舱段组成;旋转式高精度结构;驱动机构

引言

在大多数卫星型号的总装过程中,大部分卫星的主体结构,大多是板式或者框架式居多;而本文中某卫星型号的舱段结构,是由旋转机构与四侧承力结构蜂窝板组成。此舱段主要肩负卫星测控等相应任务,而且是整舱进行旋转式运动,对于整个舱段的形位公差精度要求比较高[1]。在装配过程中,由于结构板安装于旋转机构的转子周围,上下均没有可接触和参考的基准,因此在消除结构间内应力的同时,还要创造合理可用的基准体系,以此来满足整个舱段的精度要求。

1、舱段结构组成

1.1、卫星舱段组成模式

卫星型号舱段结构有很多,微小卫星大多由平台舱,载荷舱两段式组成。下半部分为平台舱主要是卫星的贮箱存放,姿态调整系统、电源控制系统和星地星间测控系统基本功能组成。而载荷舱一般位于卫星的上半部分,其作用根据载荷功能的不同,可划分为遥感载荷,通信载荷和导航载荷。

而载人航天器由推进舱、返回舱、轨道舱和附加段组成。推进舱位于飞船的后部,外形为圆筒状,装有4台主发动机和姿态控制发动机,两侧装有总面积超过40平方米的主太阳能电池阵列。推进舱包含维生系统和其他功能仪器,主要用于飞船的姿态控制、变轨和制动,以及向飞船提供电力。返回舱位于飞船的中段,外形呈钟形。返回舱的底部有隔热板用于抵御直接进入大气时的高温。由于返回舱不是纯粹的球体,在重返大气层时仍然可以获得一定的气动升力,产生减速的功能。轨道舱位于飞船的前段,外形呈两端带有锥角的圆柱形,通过舱口与后面的返回舱相通[2]。轨道舱在两侧各装有可绕单轴旋转的太阳电池阵,前端可视需要安装附加段或对接机构。附加段位于飞船的最前端,根据飞船的任务不同而有不同的设计。附加段可以根据任务需求进行不同的配置,例如,神舟7号携带的伴飞卫星,以及神舟8号和天宫一号的对接任务就是由附加段完成的。

1.2、旋转式结构模式

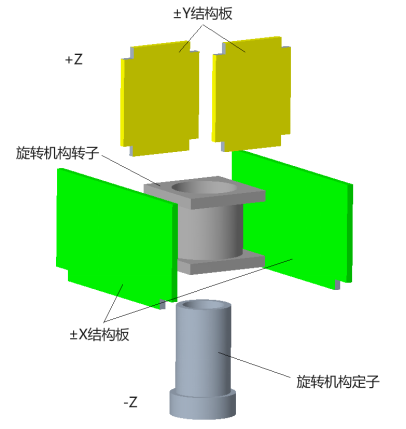

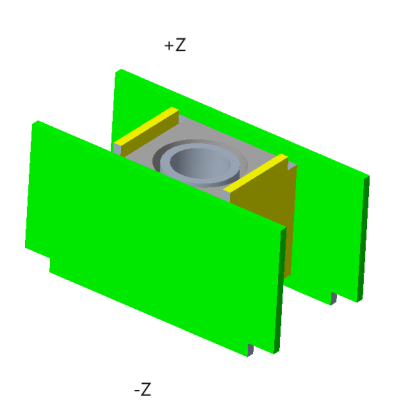

微小卫星的两舱式结构,使得卫星具备了很多的功能,也有了很多特别的机构组成。如图1所示,这是一个旋转的机构,主要由旋转机构与±X,±Y结构板组成;旋转机构由定子及转子组成。如图2所示,±X结构板与±Y结构板共四块,由螺钉紧固安装在旋转机构的转子四周。±X结构板与±Y结构板的四条+Z边,组成一个平面[3]。

图1 舱段结构组成示意图 图2舱段结构安装示意图

2、主结构关键精度要求

2.1、主要结构介绍

卫星型号舱段的主要结构包括平台舱、载荷舱、顶板、太阳翼、星敏头部支架。平台舱和载荷舱:均为框架式结构,其中平台舱和载荷舱的中部为空腔。载荷舱安装在平台舱的顶部,顶板则安装在载荷舱的顶部。这种结构使得空间得到充分利用,设备可以安装在平台舱和载荷舱的内侧壁上,同时太阳翼和星敏头部支架安装在平台舱的外侧壁上。这种设计允许在侧板上独立并行安装设备,实现快速组装,并且可以打开侧板进行快速设备更换。

2.2、结构精度影响

这种舱段结构广泛应用于飞行器、潜艇或船体、无人水下航行器等工程领域。外部激励作用下,舱段结构会产生振动,可能引起结构疲劳甚至造成破坏,因此对生产运行和安全可靠性产生不利影响。然而,通过采用上述结构,可以在一定程度上减少这种不利影响,提高设备的可靠性和使用寿此卫星型号舱段主要结构是以旋转机构为核心,设计基准在旋转机构定子的-Z面。卫星初样阶段,将旋转机构的-Z面直接作为了总装基准,而且旋转机构的旋转轴与设计基准的垂直度并不是很好;造成了由四个结构板的+Z边所组合出来的平面(后文称为组合平面),在旋转机构转到不同的角度时,与设计基准会产生不同的平行度,而且数据间的偏差量还较大。

2.3、精度确定方法

在整个舱段总装前,需要先将旋转机构自身的旋转轴与定子-Z面的垂直度测量出来,保证在一定的范围值内,才能进行后续总装。组合平面的平面度要求值为<0.07mm,与设计基准的平行度要求值为<0.1mm;又因±X结构板的长度为980mm,旋转机构的外轮廓尺寸为350mm,旋转机构自身旋转轴与定子-Z面的垂直度会被放大接近3倍,所以在上述的额因素影响下,旋转机构自身旋转轴的垂直度延申到±X结构板边缘时,应该尽量的<0.025mm,而其自身的垂直度就更应该<0.009mm。

3、旋转机构垂直度调节

旋转机构的垂直度调节主要涉及到确保机构的主轴或旋转部分与基础或工作台之间的垂直关系,这对于保证机构的精度和稳定性至关重要。垂直度的调整通常涉及到对机构的结构部件进行调整,以确保其按照设计要求正确运作。以下是一些关键点和步骤,用于调节旋转机构的垂直度:

3.1、机构设计

首先,需要了解旋转机构的设计和构造,包括主轴、轴承、支撑结构等部件的位置和功能。这有助于确定哪些部件需要进行调整以及如何进行调整。使用测量工具:使用精密的测量工具,如百分表,来测量主轴或旋转部分的垂直度。这些工具可以帮助量化任何偏差,从而指导调整过程。调整方法:根据测量结果,可能需要调整机构的基础或支撑结构,以确保主轴或旋转部分的垂直度。这可能包括微调螺栓、更换垫片、调整轴承位置等。精度检查:在调整后,应再次使用测量工具检查精度,确保调整达到了预期的效果。这可能涉及到多次调整和检查的过程,直到达到所需的精度标准。注意事项:在调整过程中,应注意不要过度调整或损坏机构的其他部分。应遵循制造商的建议和安全操作规程。

3.2、精度检测方法

这种垂直度的调整广泛应用于各种需要高精度的领域,如3C产品生产、精密机械加工、航天科技等。在这些领域中,任何微小的偏差都可能影响产品的质量和性能,因此垂直度的精确调整至关重要由上文可知,首先要测量旋转机构自身旋转轴与定子-Z面的垂直度,如果达不到<0.025mm要求,还需要人为将其修正。

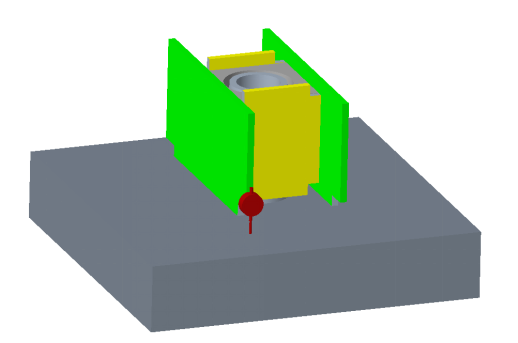

图3旋转机构垂直度调节

如图3所示,首先将整个舱段结构放置在000级大理石平台上,由于旋转机构垂直度要求较高,因此将使用千分表,固定在±X结构板的侧边,转动360°;在旋转的过程中,找到偏差正负值最大的两个位置,如果偏差值均<0.025mm,则视为合格;如果偏差值超过0.025mm,需要在百分表偏差值最大两处的连线上,旋转机构定子距离偏差值最大,最低处的位置,加垫垫片;加垫垫片后,再旋转一周进行复测,使得整个旋转机构在360°旋转时,百分表偏差值均小于0.025mm即可。

4、四块结构板的安装与精度调节

转机构的四块结构板的安装与精度调节涉及多个关键步骤和组件,确保机构的平稳运行和精确控制。以下是一些关键步骤和组件的介绍:

安装板与矩形板:安装板一侧竖直开设有贯穿的凹槽,矩形板滑动于安装板一侧。这种设计允许矩形板在安装板上滑动,从而实现一定的调整范围,以适应不同的安装需求。旋转调节机构:包括安装板和矩形板,矩形板一侧中心处水平转动有转轴,转轴顶端穿过凹槽。安装板另一侧设有用于转动转轴的转动机构,确保转轴可以顺畅旋转。限位机构:安装板一侧两端均设有用于限位矩形板的限位机构,这有助于限制矩形板的移动范围,防止其过度移动或脱离预定位置。连接柱与铰接板:矩形板远离安装板的一侧水平转动有连接柱,连接柱一侧端部设有用于调节铰接板角度的调角机构。铰接板末端安装有夹具,用于固定或夹持物体。精度调节:通过调整连接柱和铰接板的相对角度,可以实现精度调节,确保旋转机构在旋转过程中的稳定性和准确性[4]。

通过上述步骤和组件的合理配置,可以实现对旋转机构的四块结构板的精确安装与调节,确保机械手或其他设备在旋转过程中的稳定性和精确度在旋转机构的垂直度调节完成之后,进行四块结构板的相对位置调节。四块结构板安装在旋转机构转子的四周,+Z和-Z方向,均没有可靠边的基准;针对于不同的结构板,设计出不同的调节工装。

4.1、装调±X结构板

在四块结构板预装在定子四侧后,使用高度调节工装,放置在±X结构板下;使用Leica AT402激光跟踪仪,先以大理石平台作为基准,将靶球放置在±X结构板的+Z侧,利用其实时监测高度功能,对于±X结构板的高度进行调节。

在调节结束后,将力矩上紧;上紧后,对于±X结构板+Z侧边进行高度复测,使两块板高度误差在0.03mm以内。

4.2、装调±Y结构板

对于±Y结构板的装调,会使用平面度调节工装;平面度调节工装是平面度为小于0.02mm的铝制框架。先紧固调节工装与±X结构板,由于双方的平面度均处于默认共面状态,然后以此为基准,使用紧固螺钉,将±Y结构板拖拉到基准位置。

在调节结束后,将力矩上紧;上紧后,对于±Y结构板+Z侧边进行高度复测,使两块板高度误差在0.03mm以内。

5、精度测量

按设计要求上紧螺钉力矩后,采用距离测量精度为0.021mm的Leica AT402激光跟踪仪,和测量软件Ployworks,对舱段主体结构形位公差进行测量,测量值如表1所示。

表1舱段主体结构形位公差测量数据

旋转机构角度 | 测量位置 | 基准 | 形位公差 | 参考值(mm) | 实测值(mm) |

0° | 四结构板+Z组合面 | 大理石平台 | 平面度 | 0.07 | 0.042 |

平行度 | 0.1 | 0.077 | |||

90° | 平面度 | 0.07 | 0.052 | ||

平行度 | 0.1 | 0.091 | |||

180° | 平面度 | 0.07 | 0.038 | ||

平行度 | 0.1 | 0.076 | |||

270° | 平面度 | 0.07 | 0.06 | ||

平行度 | 0.1 | 0.092 |

由上表可看出,对于旋转机构进行了4个角度的测量,不同状态下的平面度和平行度的测量值均满足要求。

6、提高装配主轴的旋转精度的主要措施

6.1、优化主轴结构

主轴结构的合理性直接决定了主轴的旋转精度。因此,优化主轴结构是提高装配主轴旋转精度的关键。首先,需要在主轴中合理分配各个部件的位置和形状,并保证其结构坚固、稳定。其次,要在主轴轴向和径向的各个位置上设置支撑,防止主轴在旋转过程中发生弯曲变形,从而确保旋转精度。同时,要根据主轴的应用要求对主轴进行优化设计,控制其各项性能指标,提高主轴的工作性能。

6.2、改善加工工艺

加工工艺的精度和稳定性是保证主轴旋转精度的重要因素。为了提高装配主轴的旋转精度,可以采用超精加工、磨削加工、电火花加工等高精度工艺。此外,在加工过程中要严格控制加工效率和加工精度,采取一系列措施保证加工质量稳定,例如,减小加工切进量、采用高精度夹具固定加工件等。

6.3、选用高精度轴承

主轴的旋转精度除了与主轴设计和加工工艺有关外,还与所选用的轴承有着密切的关系。因此,在选择轴承时,要根据主轴的应用要求选用合适的轴承,并保证其精度等级高、结构稳定,以达到提高装配主轴旋转精度的目的。

7、结论

本文中使用HEXAGON七轴绝对关节测量臂及3D测量软件Ployworks对装配完成后的承力结构进行几何精度的测量,测量数据符合设计精度要求,验证了该装配工艺有效解决了此类型承力结构的装配测量需求,为同类型结构装配及精度测量积累了宝贵经验。使用这两种装调工装辅助装配,Leica AT402实时数据监测功能,将卫星旋转结构的形位公差调节到要求值范围内,实测结构形位公差优于设计值,丰富了卫星高精度结构装配的手段和种类。

参考文献

[1]金恂叔,白松波,王增兰,等.卫星环境工程和模拟试验(下) [M].北京:中国宇航出版社,2009:1-3.

[2]TIMMINS A R,HEUSER R E. A Study of First-Day Space Malfunctions[R].1971.

[3]王中阳,王儒润,田光义,等.卫星制造技术(下)[M].北京:中国宇航出版社,2006:315-318.

[4]陈少君,胡黎明,张玉良,等.大型航天器仪器板装配工艺研究[J].航天制造技术,2013,(4):45-51.