淮浙煤电公司顾北煤矿 安徽省淮南市 232100

摘要:淮南矿区沿空巷道预留煤柱大多在8~10m,为了最大程度的提高煤炭资源的回收率,顾北矿率先开始尝试超窄煤柱沿空掘巷。在1532(1)胶带机顺槽与1522(1)采空区之间留设小煤柱为7m,1532(1)回风顺槽与1542(1)工作面之间留设小煤柱为5m。

沿空巷道掘进的地压治理措施常用为小煤柱注浆,配合喷浆和锚索梁进行加固。1532(1)工作面煤层为平均厚度4.1m的厚煤层,直接顶为泥岩、砂质泥岩及煤线组成的复合顶板,平均厚度8.6m,巷道围岩控制困难,经过摸索后,顾北矿对注浆工艺、喷注浆材料,施工方法进行了进一步的优化,在保障治理效果的前提下,实现了节资降本,减人增效。

关键词:沿空掘进、煤柱优化、锚网支护

引言

本论文从理论验证、设计源头、施工过程、安全保障等方面着手,尝试解决以下两个问题:

(1)在保障安全生产的前提下,找到最优煤柱宽度,最大程度的提高资源的回收效率。

(2)在沿空掘进施工期间,通过优化原有的施工工艺,采取积极有效的地压治理措施,达到控制巷道形变量,减少后期巷修维护,保证巷道支护安全和使用要求的目的。

一、具体实施方式

1、数值模拟:

对于沿空巷道来讲,不同煤柱宽度巷道的围岩应力和位移情况截然不同。通过FLAC3D数值模拟技术,分别对5m、7m、10m煤柱宽度的沿空巷道受临近采空区的应力集中影响进行模拟分析。分析结果具体如下图1所示(以5m模拟结果为例):

5m巷道顶底板垂直位移 |

5m两帮水平位移 |

图1 掘进期间不同煤柱宽度巷道位移云图对比

表1 掘进期间不同煤柱宽度位移对比

煤柱宽度 | 顶板下沉量/mm | 底鼓量/mm | 两帮移近量/mm |

5m | 71 | 368 | 326 |

7m | 64 | 417 | 356 |

10m | 61 | 468 | 384 |

由表1可知:

掘进期间,随着煤柱宽度由5m增加至10m,底鼓量由368mm增加至468mm,两帮移近量由326mm增加至384mm。通过对比煤柱为5m、7m、10m时的数值模拟情况,可以得出结论:锚梁网支护均能较好的控制顶板变形,巷道变形主要表现为底鼓及两帮移近量。因此,采取预留5m煤柱施工,可以在保证安全掘进的前提下,取得最大的经济效益。

设计优化

以1532(1)回风顺槽为例,该巷道的煤柱为5m,沿空侧采取喷浆+注久米纳无机复合砂浆进行加固,回采侧施工一排帮部走向锚索进行加固。喷浆使用“南京薄喷-16”薄喷材料,注浆加固采用封孔注浆和中孔锚杆注浆相配合的方式进行。

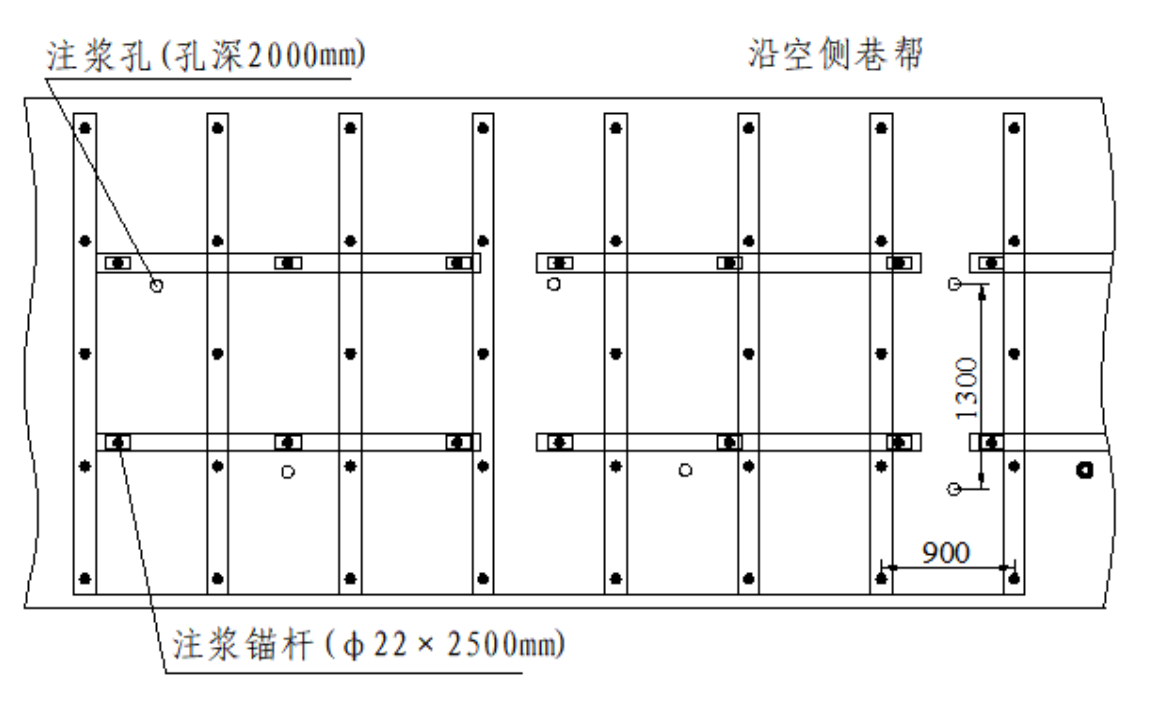

沿空侧帮部封孔注浆采用三花布置,排距3m,封孔深度不小于1m。煤柱宽度5m及以上时注浆孔深2.5m;煤柱宽度4.5m及以下时注浆孔深2m。两排注浆锚杆布置在自上而下第2根与第3根(靠第2根),第3根与第4根(靠第4根)之间,配合走向钢带进行施工。具体如图2所示:

图2 1532(1)回风顺槽注浆孔布置示意图

施工过程中的创新

喷浆工艺的改进:

传统喷浆材料施工工艺复杂,工序用工较多。为进一步节省工时工效,使用南京科工生产的“南京薄喷-16”型薄喷封闭材料进行施工,详见图4。

喷浆设备为风动湿式薄喷机,不需用电,极其轻便(约20kg),物料出口速度高、喷涂面均匀、全湿喷无粉尘。每次喷浆仅需2人操作,前期运料、连接设备时间20~30分钟,每米喷浆用时6~10分钟(喷两遍总用时),每小班正常情况可喷浆约20~25m,平均每米用工0.1个。

注浆工艺的改进:

①注浆材料的选择:

采用封孔注浆与中空锚杆注浆相配合,封孔注浆采用东华欧科KWJG-2无机充填加固材料,同时在帮部施工中空注浆锚杆,并采用KWJG-3复合砂浆进行注浆加固。

KWJG-2浆液与煤体结合度好,充填效果较佳。KWJG-3砂浆强度高,可与中空注浆锚杆在煤柱内形成骨架,从而提高煤体的整体强度。

②注浆工具的优化

封孔注浆时,使用成品的封孔器和注浆胶囊进行小煤柱注浆时:先将注浆钻孔施工到位后,扫尽孔内煤粉,在每个钻孔内埋入一根封孔器,然后接入注浆胶囊进行注浆加固。

现场施工过程中,一是由于注浆胶囊的长度为1.2m,注浆孔封孔深度较浅,会出现注浆压力不够,造成跑浆、漏浆,注浆效果较差。二是注浆后受帮部来压影响,可能注浆胶囊(约50元/根)无法拨出,造成不必要的材料浪费。

针对这种情况,我们自制了注浆套管,套管长度为2.0m(根据封孔深度进行加工),很好的解决了封孔深度的问题,使注浆效果大大提升。并且可以反复利用,节约了材料成本。

③帮部支护的改进:

受采空区矿压影响,巷道沿空侧高帮支护时,若使用普通蝶形垫板,易出现肩窝、高帮锚杆断锚失效现象。在实际施工过程中,我们使用球型垫板替代传统蝶形垫板,能够最大程度降低锚杆产生应力集中的程度,避免锚杆发生应力集中现象,造成支护断锚失效的情况。

4、安全保障

(1)建立积极有效的矿压监测体系

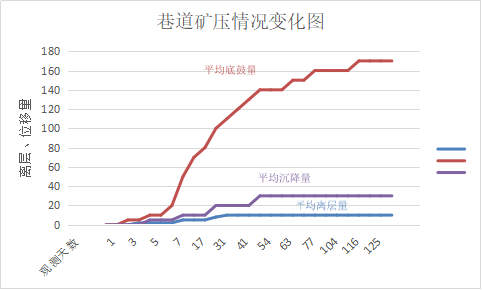

为保证巷道支护安全,在掘进施工期间,按照规程要求布置矿压监测基站。根据观测数据,及时进行矿压分析,采取针对性的地压治理措施,充分发挥矿压监测效果,最大程度的保证了施工安全。以1532(1)回风顺槽为例,巷道离层变形量如图3所示。

图3地压治理下沿空巷道矿压情况变化图

(2)积极推广信息化技术

使用思科赛德矿压在线监测设备,实现矿压在线监控监测。使用钻孔窥视仪对巷道后方已施工区域进行矿压情况的检测分析。实体侧帮部采区锚索梁加固,钻孔成型完整;沿空侧帮部已进行注浆加固,钻孔情况整体完整度较好,说明巷道支护强度和注浆加固效果良好。

严格执行地质前探和矿压加固措施

利用地质探眼和顶板窥视技术,探查复合顶板岩性与结构,合理进行支护优化,不同锚索支护长度生根在不同层位,避免应力集中,保证锚固生根的同时,充分发挥锚索深部锚固作用,同时形成阶梯锚固,避免巷道支护在同一层位集中受力。对压力异常区域及时采取锚索全长锚注、组合锚索托盘、无损锚索注浆、顶帮注浆改性,挑棚点柱,全断面喷浆等多种针对性措施进行地压治理。对来压区域进行顶板铺网、锚杆(索)保护套等安全防护,最大程度的防控顶板安全事故的发生。

二、有益效果

以上的技术实践,不仅有效的保障了安全生产,同时创造了巨大的效益。

1、提高资源回收率,增加经济效益

5m、7m、10m煤柱经济比较

1532(1)回风顺槽全长1482m,容重1.4t/m3,回采率93%,5m煤柱相较于7m煤柱可多回收煤2×1482×4.2×1.4=16208t,相较于10m煤柱可多回收煤5×1482×4.2×1.4=43570t。按每吨500元估算,可分别多收益16208×500=810.4万元,43570×500=2178.5万元。

2、节约治理的成本,实现减人增效

喷浆效益

表2新旧喷浆材料效益对比

材料名称 对比项目 | 矿压显现情况 | 封闭注浆效果 | 单米实际 用料(吨) | 单米 消耗 金额 (元) | 单米喷浆消耗人工(工) | 单米综合成本 (材料成本+人工成本) (元) |

矿用无机速凝喷射复合砂浆 | 稳定 | 较好 | 1.2 | 305 | 88 | 393 |

南京薄喷材料 | 稳定 | 较好 | 0.014 | 271 | 26 | 297 |

注浆效益

1532(1)两顺共计注浆193t。注浆效果良好,矿压治理取得初步成效。截止2021年3月份工作面已回采500m,两巷矿压显现稳定,超窄煤柱沿空掘巷取得初步成功。

三、主要创新简介

(一)主要创新点

1、利用数值模拟技术,结合工程经验和围岩地质情况,分别对5m、7m、10m煤柱宽度的沿空巷道受临近采空区的应力集中影响进行模拟分析,并在施工过程中进一步验证,最大程度优化了煤柱宽度,提高了资源的回收效率。

2、紧盯施工过程,通过设计优化,工序改良,工艺创新等方面的努力,采取了一系列有效的地压治理措施,同时降低了治理成本,实现了节支降耗,减人提效。

3、利用传统的矿压观测手段,结合新的信息化技术,建立了有效的矿压监测体系,为施工安全提供了坚实的保障。

(二)优化方向

掘进期间,巷道顶板围岩变形较小,5m煤柱在掘进期间均能较好的控制巷道围岩变形,且5m煤柱底鼓以及两帮变形小于7m煤柱。工作面回采期间,工作面上端头压力较大,但进行卧底后巷道可以满足生产需要。

后续计划在1532(1)回风顺槽外段进行无煤柱沿空留巷试验,取消小煤柱。

参考文献:

[1]刘辉.《煤矿快速掘进技术中锚杆支护研究》.现代工程项目管理. 2023(01)

[2]牛孝田.《沿空掘进巷道支护技术的应用》. 科技创新与应用. 2013(25)

[3]周晋杰.《沿空巷道掘进支护技术的实践应用》.内蒙古煤炭经济. 2023(01)

[4]国家矿山安全监察局.《煤矿重大事故隐患判定标准解读》. 应急管理出版社. 2021(7)

[5]国家矿山安全监察局.《煤矿安全生产标准化管理体系基本要求及评分方法(试行)》.应急管理出版社.2020(7)