陕西建工第五建设集团有限公司 陕西西安710038

[摘要]本项目室内大厅墙面设计采用预制清水混凝土挂板,单个挂板规格大、超重,采用传统装置无法吊装。通过对立面方案优化设计、连接设计、外挂板成型和外挂板吊装装置的研究与实施,最终完成了挂板吊装。

[关键词]清水混凝土;吊装装置

1 吊物概况

丝路创智谷项目1#楼1层大厅墙面设计为清水混凝土墙板,建筑面积400平方米,该预制墙板最大尺寸为1980*4240mm,预制墙板厚度为80mm,墙板由面板与背面钢架组成,墙板背部半埋型钢竖向采用C12热镀锌槽钢,横向采用C10热镀锌槽钢,每950mm布设一道横杆,自重约1500kg。

2 工艺原理

通过图纸二次深化对墙体整体面层的分割及点位设置,工厂化预制加工由面板与背面钢架组成的清水混凝土墙板,保证了饰面的效果及完整性。利用移动操作平台,移动运输小车及滑轮组吊装体系完成了室内大截面、大重量挂板的吊装,降低施工难度,提高安装效率。通过组合式连接件,调整挂板的垂直度与平整度,提升清水混凝土墙板的质量。墙体分隔缝处采用不锈钢压条收口,提升了清水混凝土装饰挂板的整体性,涂刷墙面保护剂,展现了清水墙面的自然肌理之美。

3策划方案

3.1 立面方案优化

预制构件生产前,结合现场实际施工环境进行图纸二次深化。根据整体布局对挂板各立面分格优化。

结合现场设备及点位位置,挂板收口位置,组织各单位解决碰撞问题,确定挂板加工、预安装顺序及挂板节点处理。保证工厂一次预制成型,免去二次施工。

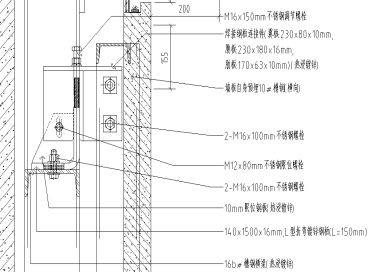

3.2 连接设计

墙板下部通过设置在下部背负龙骨上的插芯与相应标高混凝土梁预埋件上安装的挑件顶部U型钢板弯折件连接。

墙板上部通过组合L型连接件与上部龙骨连接。挂板背部沿高度1/3-1/2处设置吊钩,用以吊装装置连接。

3.3 吊装装置研究

|

受挂板重量以及空间的限制。传统人工+电葫芦的吊装方式无法满足挂板快速吊装。通过质量创优的方式,设计了一种以滑轮组设于龙骨上方形成整体受力体系。以卷扬机为动力装置,移动小车为挂板方向控制装置。完成挂板吊装。

4实施方案

4.1 龙骨焊接

按照深化图纸测量放线、复核尺寸,按照设计位置要求安装预埋件,焊接主、次龙骨,转接件等。

4.2墙板运输进场

在加工厂制作成型后通过平板车运输至施工现场,经过测量截面尺寸、表面观感验收合格后用于现场安装。

室外材料加工区运输用起吊重量为5t的叉车转运。 叉车运输至操作平台后,将板块正面向上放置于加工场地上的移动操作平台上,施工人员在侧面或平台下部焊接安装板块底部插芯、移动小车及顶部连接件安装。

4.3吊装装置安装

吊装装置由滑轮组、变频起升装置、方向控制装置等加工组合而成。

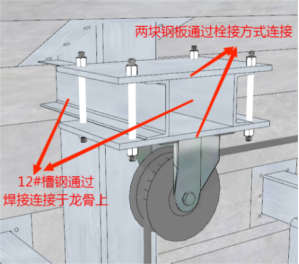

(1)滑轮组

滑轮组固定部位及方式:先将两根12#槽钢,槽钢开口向外焊接于墙板上部龙骨上,然后将两块350*300*10mm钢板通过M16*150热浸镀锌螺栓连接,再将定滑轮焊接于钢板下方,作为吊装用具及钢丝绳固定点,如图所示。

吊装工具示意图

(2)起升装置

起升装置为5t变频调速起升装置(5t卷扬机),其设置于定滑轮2正前方安全位置上,与地面可靠固定,起升装置安装固定完成后将钢丝绳沿滚桶穿进定滑轮2,再沿定滑轮2穿过定滑轮1,沿定滑轮1穿过动滑轮将钢丝绳与固定端吊环可靠连接。

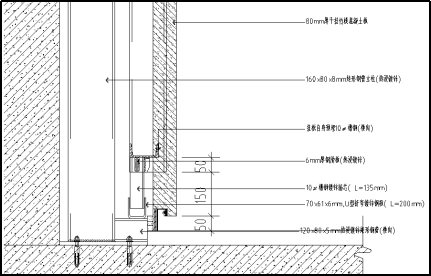

(3)方向控制装置

操作平台规格为6*1.6*1.5m,采用40×40×4热镀锌钢管焊接加工而成,底部设置5寸万向定滑轮。移动小车架体中间横向焊接40*4圆管,圆管上套设2根可旋转、间距可调的40*40*4的方管,方管与挂板背部龙骨通过螺栓连接。通过预留孔承插于墙板背部龙骨,如图所示:

4.4墙板吊装

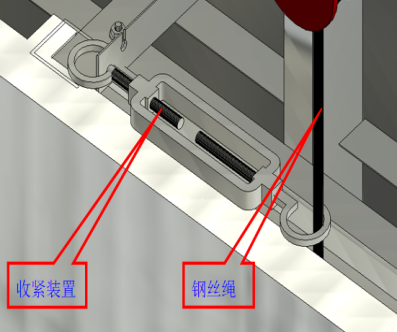

(1)将所需编号的墙板运至起吊点下方,启动电机使墙板达到所需高度,起升过程中将预装板下部吊环与5吨卷扬机钢丝绳连接,将墙板下部插芯置于U型折弯镀锌钢板卡槽内,上部连接件通过螺栓连接于横向龙骨。

(2)在吊装设备相对方向装好板块顶部设置收紧装置,此收紧装置与龙骨进行连接,收紧装置对吊装体系钢丝绳进行左右方向微调,实现板块左右调整。

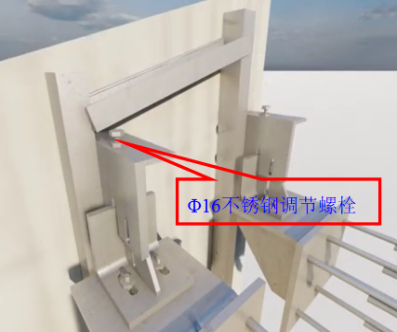

(3)调整到位后,标高用Φ16不锈钢螺栓进行微调。保证清水混凝土墙板的垂直度。

板块左右微调示意图 板块上下微调示意图

4.5细部处理

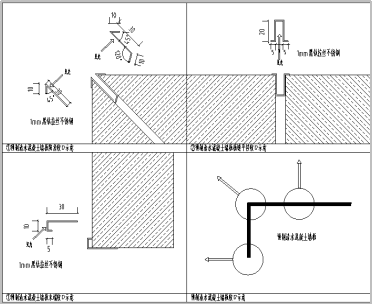

墙板间分隔缝、阳角间、端部采用不同形式的不锈钢压条收口,提升清水混凝土墙板整体性及感观效果。

压条收口示意图 压条收口效果图

4.6清水墙板的养护

施工前,用抹布将装饰板面层灰尘擦拭干净,滚涂前将底涂漆搅拌均匀,不稀释,施工时采用中毛滚筒,并尽量将底漆推涂均匀,第二次滚涂应间隔15分钟以上,滚涂中涂漆前应确保底漆完全干燥后进行。面漆施工时,滚涂前将中涂漆搅拌均匀,必要时加≤10%的水进行稀释,成品效果美观。

5控制措施

5.1绿色施工控制措施

(1)合理安排工序,采用合理的、先进的安装工艺措施,提前做好构件运输规划,尽可能的避免在施工过程中设备、人员闲置。

(2)预制构件等产品要堆放平整,在安装过程中要轻起轻落避免造成构件破损,减少对构件的二次处理。

5.2环境因素控制措施

要求各作业面施工人员文明施工,不得随意乱扔施工材料及建筑垃圾。施工人员互相配合,协调合作。每日施工完毕后,要清扫作业面,保持场地整洁,做到工完场清[3]。

5.3危险源控制措施

(1)进入施工现场应戴好安全帽。高空作业时,应系好安全带;

(2)使用电动机械时,必须设漏电保护器;

(3)起重吊装设备应定期进行维护保养,进行安全检查;

(4)手柄、电源线、插头、开关等必须完好无损,防止触电事故发生。

6总结

本工程通过立面方案优化设计、建筑构造设计、连接设计、外挂板成型和外挂板安装的研究与应用。并对超大清水混凝土挂板吊装装置创新,运用组合滑轮优势,滑轮组与龙骨形成整体受力体系,提高工效。施工方法步骤简单,施工方法合理,无需其他吊装设备,降低施工成本。保证了施工质量,优化了设计,确保了施工安全。对于存在室内超大挂板吊装的施工项目具有普遍参考意义。

参考文献

[1] 中华人民共和国住房和城乡建设部. 装配式混凝土建筑技术标准:GB/T 51231—2016 [S]. 北京:中国建筑工业出版社,2017.

[2] 祁成财,将勤俭,孙凤翔,刘鑫.预制构件深化设计技术研究与案例分析[J].建筑技艺,2014(06):95.

[3] 《混凝土结构工程施工质量验收规范》(GB50204-2015)